Саяно-Шушенская ГЭС: семь раз отмерить

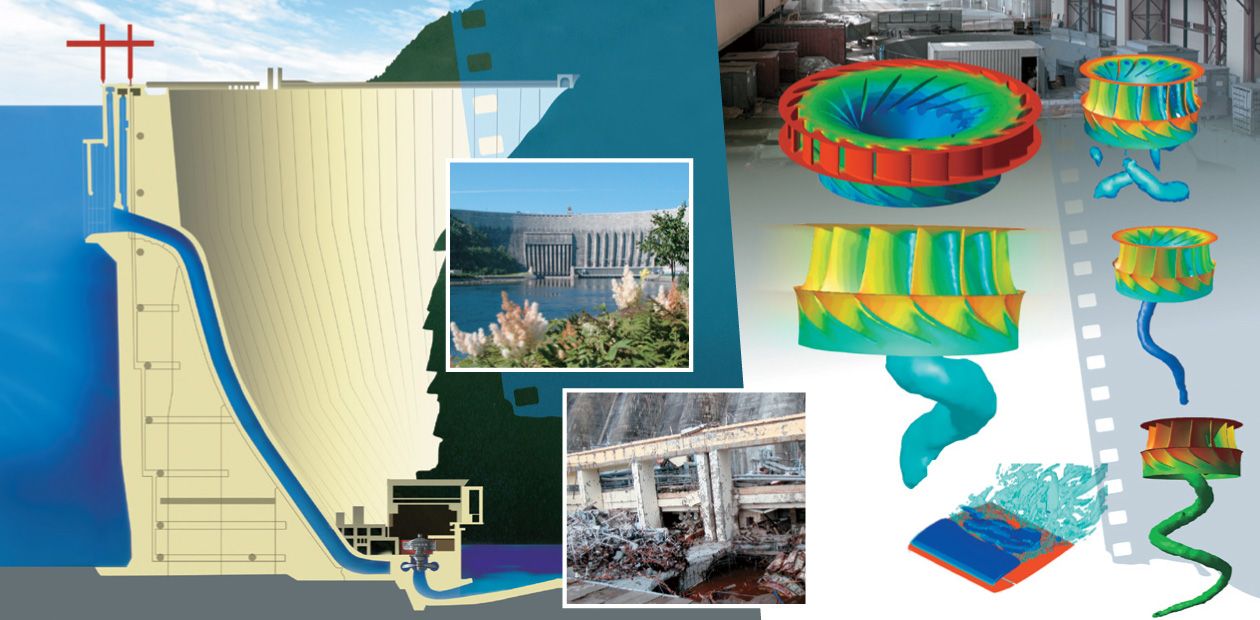

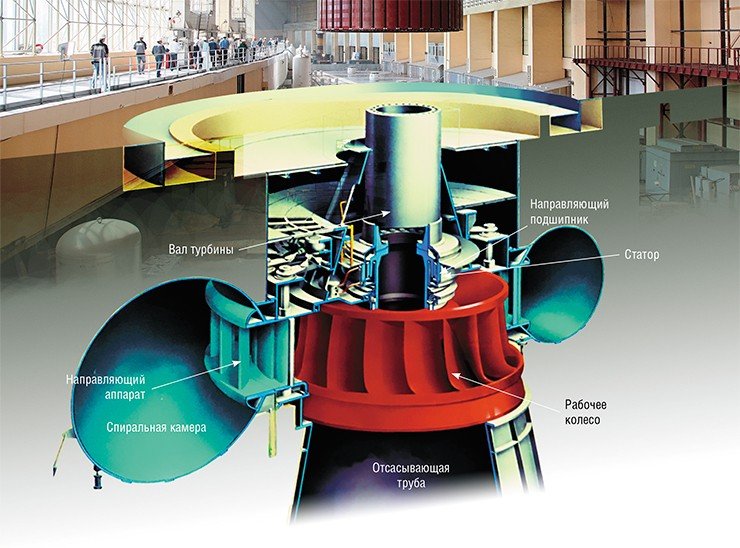

Главными причинами страшной аварии, произошедшей на Саяно-Шушенской ГЭС в 2009 г., были названы сильные вибрации, которые возникали при некоторых режимах работы гидротурбин. Конечно, особенности гидродинамических процессов в турбинах, приводящие к таким нежелательным явлениям, следовало бы учесть еще на стадии проектирования турбоагрегата, но сделать это обычными аналитическими средствами трудно. Однако в наши дни на помощь разработчикам приходят методы компьютерного моделирования, в частности, вычислительной гидродинамики, которые могут существенно облегчить проектирование новых и усовершенствование уже существующих гидроагрегатов

Масштабная авария на Саяно-Шушенской ГЭС, унесшая жизни 75 человек и причинившая многомиллиардный материальный ущерб, произошла 17 августа 2009 г. Причины этой катастрофы стали предметом широкого обсуждения: общественность и специалисты разного уровня дискутировали по поводу различных физических моделей, опираясь на которые можно было объяснить произошедшее.

...Согласно натурным исследованиям завода-изготовителя «зона II – Под РК (рабочим колесом) имеет мощный центральный жгут с частотой вращения 0,4— 0,8 Гц. Эта частота является определяющей частотой вертикальных вибраций корпуса ТП (турбинного подшипника), осевого усилия и пульсаций давления во всех точках проточного тракта турбины (кроме пульсаций под крышкой турбины, где наряду со жгутовой частотой определяющими являются также частоты 4,76 и 200—300 Гц). Определяющей частотой радиальных вибраций корпуса ТП и биения вала является оборотная частота.

Работа турбины сопровождается сильными гидравлическими ударами в проточной части и значительными шумами…»

Как известно, окончательную ясность внесло расследование комиссии Федеральной службы по экологическому, техническому и атомному надзору: основной причиной аварии стал обрыв шпилек, крепивших крышку турбины, на которые воздействовали сильные вибрации во время работы гидроагрегата.

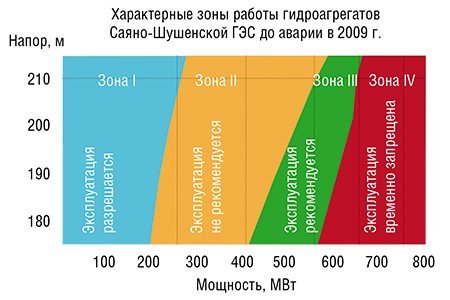

Испытания турбин Саяно-Шушенской ГЭС, проведенные еще в 1988 г., показали, что при некоторой, далеко не запредельной, частоте вращения рабочего колеса турбины возникали вибрации с амплитудой, превышающей допустимые значения. Причем при увеличении оборотов вибрации сначала усиливались, достигая опасных значений, а затем снова уменьшались, когда агрегат выходил на рабочий режим.

Испытания турбин Саяно-Шушенской ГЭС, проведенные еще в 1988 г., показали, что при некоторой, далеко не запредельной, частоте вращения рабочего колеса турбины возникали вибрации с амплитудой, превышающей допустимые значения. Причем при увеличении оборотов вибрации сначала усиливались, достигая опасных значений, а затем снова уменьшались, когда агрегат выходил на рабочий режим.

В результате испытаний для гидротурбин были установлены рекомендованные и нерекомендованные режимы работы. Но, как выяснилось после катастрофы, во время эксплуатации турбины неоднократно и неконтро-лируемо выводились на нерекомендованный режим, что и привело в результате к аварии и разрушению конструкции 2-го гидроагрегата Саяно-Шушенской ГЭС.

Вихри враждебные

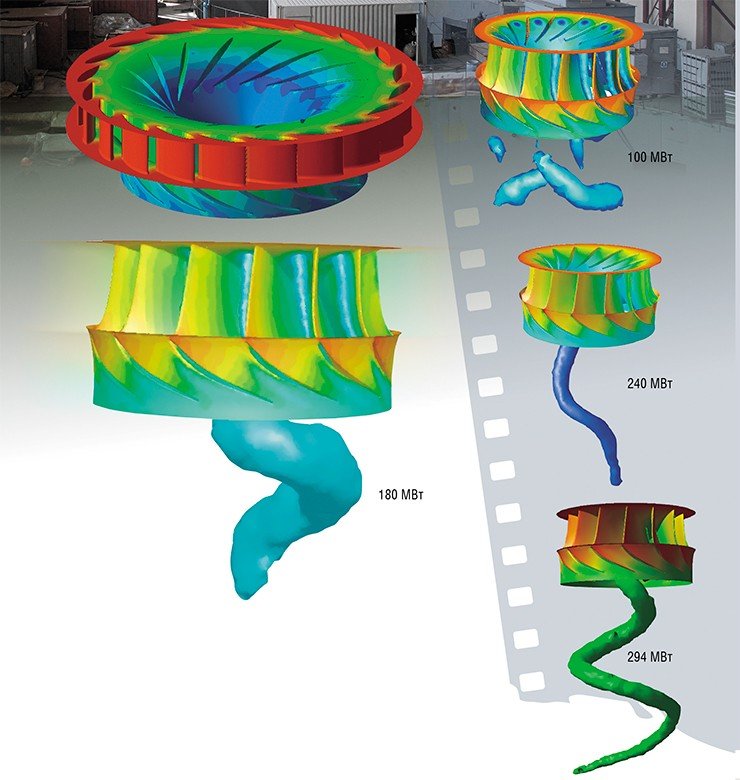

Одним из механизмов возникновения пульсаций в гидротурбинах является так называемая прецессия вихревого жгута. Она возникает за рабочим колесом при его перегрузке или недогрузке, когда поток жидкости после прохождения через турбину имеет достаточно большую остаточную закрутку. Возникающие при этом пульсации давления представляют серьезную опасность: они вызывают сильные вибрации конструкции гидротурбины, которые в случае резонанса могут привести к разрушению оборудования. Пульсации давления могут также воздействовать на процессы, усиливающие кавитационную эрозию.

Для прогнозирования резонансных явлений и поиска методов подавления гидродинамической неустойчивости нужно иметь подробную информацию о характеристиках пульсационных режимов и структуре вихрей, возникающих в потоке. Глубокое понимание процессов, происходящих в проточной части гидротурбины, необходимо также для снижения энергетических потерь и повышения коэффициента полезного действия агрегата.

Понятно, что изучать динамику потока гораздо дешевле (в общем-то, и разумнее) не с помощью натурных экспериментов на турбине, уже установленной на гидростанции, как это произошло на Саяно-Шушенской ГЭС, а на их моделях (уменьшенных копиях) или же при помощи численных методов.

Напомним, что в нашем случае штатное рабочее колесо 2-го гидроагрегата, разрушение которого привело к масштабной катастрофе, было введено в эксплуатацию в ноябре 1986 г., а натурные испытания, выявившие недочеты конструкции, были проведены лишь спустя два года.

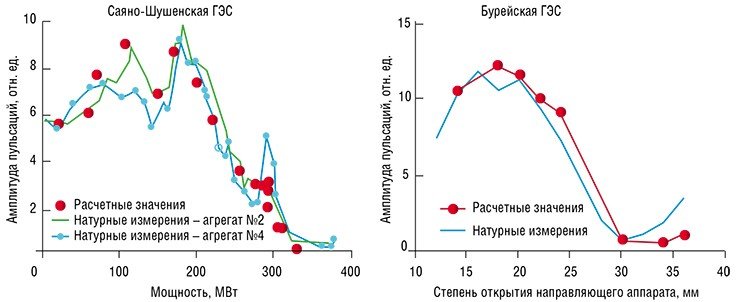

С достаточно высокой точностью описывать сложные процессы, происходящие в гидротурбинах, позволяют современные методы математического моделирования. Именно они были применены для моделирования течений в проточном тракте двух гидротурбин Бурейской и Саяно-Шушенской ГЭС, чтобы получить полные картины течения, а также определить пульсационные и интегральные характеристики для большинства режимов работы электростанций.

Успешная модель

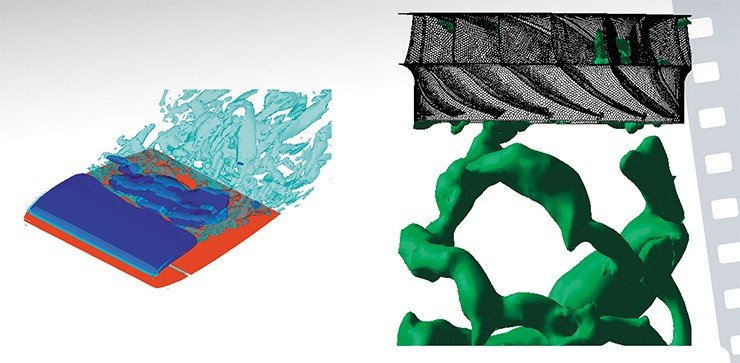

Результаты численного моделирования показали, что при малых открытиях направляющего аппарата в межлопастных каналах рабочего колеса формируются вихри, которые затем срываются с выходных кромок. При этом в диффузоре отсасывающей трубы не происходит формирования единого концентрированного вихря: поток за рабочим колесом состоит из нескольких прецессирующих вихревых структур. Из-за этого в спектре пульсаций давления частоту вихревого жгута выделить не удается.

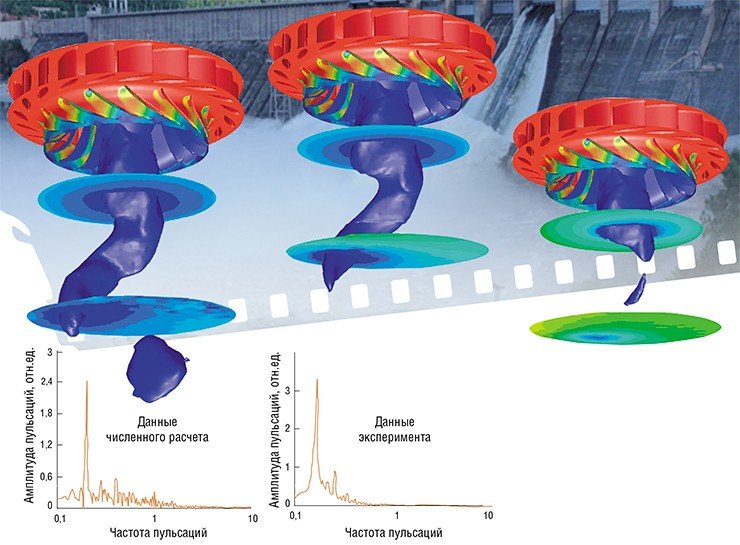

При средних открытиях направляющего аппарата в диффузоре отсасывающей трубы формируется один концентрированный вихрь, ось которого сильно наклонена по отношению к центральной оси диффузора, из-за чего вихрь проходит вблизи стенок трубы и вызывает интенсивные пульсации. Спектр пульсаций очень четкий, с максимумом в районе f/fn ≈ 0,2 (f – частота пульсций, fn – частота вращения рабочего колеса).

Опыт эксплуатации гидротурбин показывает, что на интенсивность нестационарных процессов в турбинах оказывает сильное влияние кавитация, т. е. образование в потоке жидкости газовых пузырьков. Это наблюдение было проверено на модели гидротурбины Саяно-Шушенской ГЭС. Оказалось, что за рабочим колесом турбины формируется концентрированный прецессирующий кавитационный вихрь, на форму которого влияет степень открытия направляющего аппарата: с его увеличением шаг винта и радиус прецессии вихря уменьшаются.

Пульсационные характеристики гидроагрегатов Бурейской и Саяно-Шушенской ГЭС оказались схожи. И в том, и в другом случае максимальные пульсации наблюдаются на переходных режимах работы, т. е. при наборе и сбросе мощности. Когда же турбина выходит на оптимальный режим работы, в котором она и работает основное время, амплитуда колебаний постепенно снижается практически до нуля.

Исправить ошибки

Таким образом, судя по расчетным и экспериментальным данным, с помощью моделирования можно воспроизводить основные частоты и амплитуды пульсаций давления в отсасывающей трубе и в спиральной камере турбины как для системы из нескольких вихрей (с частотой f/fn≈1), так и для одного концентрированного вихря (с частотой f/fn≈0,2).

Работа по моделированию гидродинамических процессов в турбинах проходила в тесном сотрудничестве как с предприятиями по изготовлению и проектированию гидротурбинного оборудования, так и с самими гидроэлектростанциями.

В России в настоящее время существует единственный завод, который производит гидроагрегаты для высоконапорных ГЭС, – Ленинградский металлический завод (с 2000 г. – филиал ОАО «Силовые машины»). Это предприятие активно сотрудничает с исследовательскими группами, занимающимися моделированием гидродинамических процессов. Данные таких расчетов учитываются при проектировании рабочих колес для гидроэлектростанций, а также при создании экспериментальных исследовательских установок (стендов), необходимых для более детального изучения процессов. В свою очередь, данные, полученные со стендов, используются при верификации численных алгоритмов.

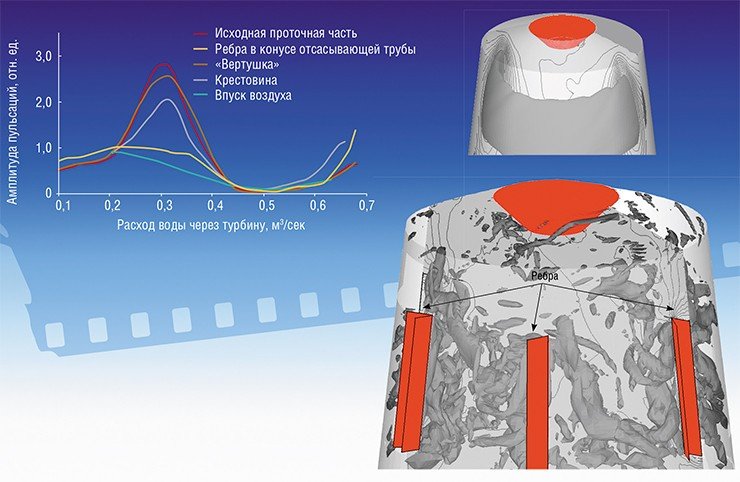

Для подавления нестационарных кавитационных явлений в проточном тракте гидротурбин предлагаются различного рода стабилизирующие конструкции. На сегодняшний день существует множество вариантов таких устройств: это и конструктивные элементы (ребра, крестовины), устанавливаемые в пространстве за рабочим колесом; и другая форма обтекателя рабочего колеса; и устройства для пуска воздуха в пространство под рабочим колесом и т. д.

Перебор всех возможных способов непосредственно на работающем гидроагрегате по вполне понятным причинам не представляется возможным. Зато использование математического моделирования дало возможность в относительно короткие сроки провести оценку всех вариантов, выбрать наиболее перспективные, подробно их изучить и в итоге выдать конкретные рекомендации.

В результате совместного расчетно-экспериментального исследования ученые и представители завода выбрали наиболее подходящую стабилизирующую конструкцию, а именно – стабилизирующие ребра, которые и были установлены на работающем гидроагрегате Саяно-Шушенской ГЭС. Таким образом удалось существенно снизить пульсации давления в выходящем из турбины потоке и снизить вибрации при работе агрегата в переходном режиме. Вот так путем относительно несложной модификации выпускного канала была устранена одна из главных причин, приведших к разрушению гидрогенератора на Саяно-Шушенской ГЭС.

Остается надеяться, что современные методы, в частности численное моделирование, будут широко использоваться и в будущем, при создании новых турбин, что позволит избежать возможных катастрофических последствий. Тем более что для этого не требуется ни многомиллиардный бюджет, ни привлечение зарубежных специалистов.

Литература

Кривченко Г. И. Гидравлические машины. М.: Энергия, 1978. 320 с.

Черный С. Г. Численное моделирование течений в турбомашинах / С. Г. Черный, Д. В. Чирков, В. Н. Лапин и др. Новосибирск: Наука, 2006. 202 с.

Кирилов И. И. Теория турбомашин. М.: Машиностроение, 1964.