Алмазы, рожденные взрывом

Лауреатом Международной премии в области нанотехнологий «Rusnanoprize» в 2011 г. стал академик Г. В. Сакович, научный руководитель Института проблем химико-энергетических технологий СО РАН (Бийск). Премия присуждена за разработку технологии производства наноразмерных алмазов из взрывчатых веществ при их детонации. Разработанная почти 30 лет назад, эта технология до сих пор не имеет аналога в мировой практике. За ее внедрение в массовое производство памятный диплом премии «Rusnanoprize» получил также Федеральный научно-производственный центр «Алтай» (Бийск) (Генеральный директор, член-корреспондент А. С. Жарков)

Алмаз является метастабильной при обычных условиях формой углерода. Она образуется только при очень высоких давлениях. Достичь необходимых уровней давления можно, например, в ударной волне, возникающей при детонации взрывчатых веществ, что подтвердили эксперименты, выполненные в ведущих лабораториях мира.

На основе этого способа американская компания «Дюпон» реализовала промышленное производство алмазов в начале 1980-х гг. По разработанной ей технологии ампула с углеродным материалом (обычно графитом) при подрыве заряда взрывчатого вещества подвергалась ударному обжатию до давлений более 100 тыс. атм, что сопровождалось разогревом до нескольких тысяч градусов. В таких условиях углерод рекристаллизовался в алмаз, т. е. суть метода заключалась в использовании энергии взрыва для создания условий, при которых происходил фазовый переход графита в алмаз. Чтобы алмаз при спаде давления не успевал превращаться обратно в графит, в ампулу добавляли 20-кратный избыток порошка меди или никеля для быстрого отвода тепла. Получающийся продукт содержал частицы алмаза микронного размера и использовался в технических целях, например в качестве эффективного абразива для грубой шлифовки деталей.

На основе этого способа американская компания «Дюпон» реализовала промышленное производство алмазов в начале 1980-х гг. По разработанной ей технологии ампула с углеродным материалом (обычно графитом) при подрыве заряда взрывчатого вещества подвергалась ударному обжатию до давлений более 100 тыс. атм, что сопровождалось разогревом до нескольких тысяч градусов. В таких условиях углерод рекристаллизовался в алмаз, т. е. суть метода заключалась в использовании энергии взрыва для создания условий, при которых происходил фазовый переход графита в алмаз. Чтобы алмаз при спаде давления не успевал превращаться обратно в графит, в ампулу добавляли 20-кратный избыток порошка меди или никеля для быстрого отвода тепла. Получающийся продукт содержал частицы алмаза микронного размера и использовался в технических целях, например в качестве эффективного абразива для грубой шлифовки деталей.

Синтетическими алмазами заинтересовались и в НПО «Алтай» (Бийск). Идейными вдохновителями отечественного производства алмазов были заместитель генерального директора этого оборонного предприятия Г. В. Сакович и руководитель отдела Института гидродинамики СО АН СССР (Новосибирск) А. М. Ставер, разработавшие программу исследований в этой области.

Было известно, что в процессе ударного синтеза алмазов очень важным фактором являлась скорость детонации. Если она была слишком большой, то ампула разрушалась, а если слишком маленькой, то энергии для образования алмазов не хватало. Но химический состав разработанной «Дюпоном» взрывчатки представлял собой «военную тайну», поэтому исследования пришлось начать «с нуля».

Первая попытка специалистов НПО «Алтай» воспроизвести американскую технологию оказалась неудачной – при взрыве ампула рассыпалась буквально «в пыль». Взрывчатка другого состава также разрушила ампулу, но уже на достаточно крупные куски. В содержимом ампулы рентгеновский анализ выявил кристаллическую структуру алмаза.

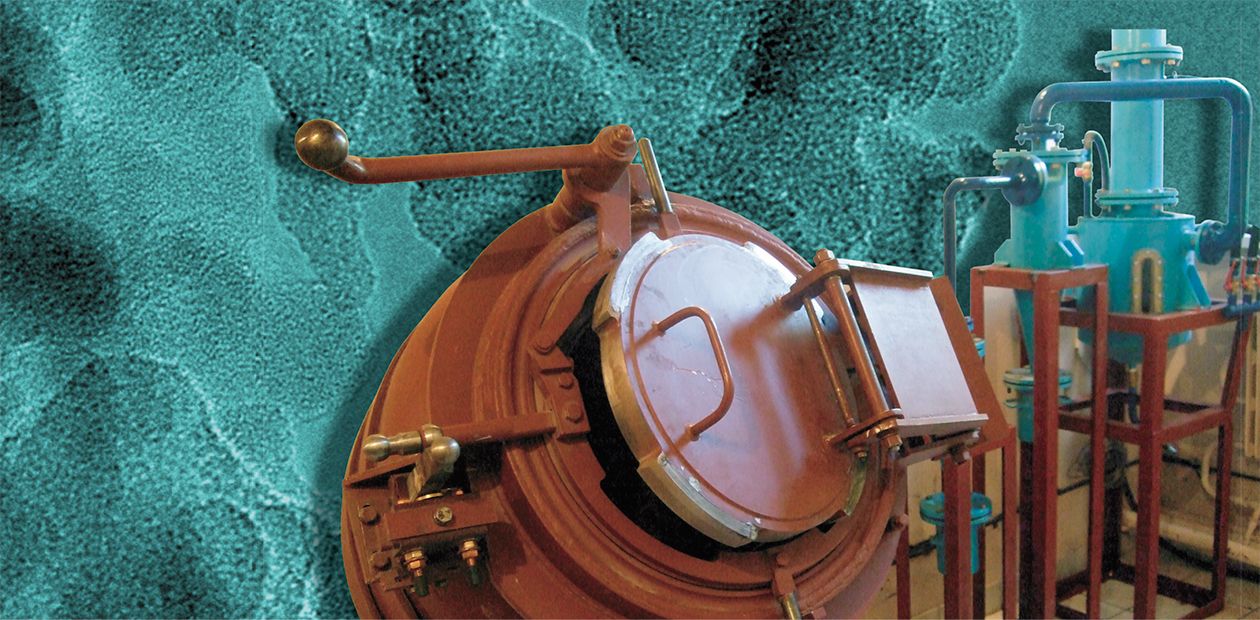

Поставленная цель была достигнута, и перед исследователями встала очередная задача: как можно упростить технологический процесс. Для этого был рассмотрен способ детонационного синтеза алмазов, описанный профессором А. Н. Дреминым из Института проблем химической физики РАН (Черноголовка). Там смешивали графитовый порошок непосредственно со взрывчатым веществом (гексогеном). Разбавление металлом в этом случае не требовалось, потому что охлаждение образующейся алмазной фазы происходило за счет расширения продуктов взрыва в замкнутом объеме взрывной камеры.

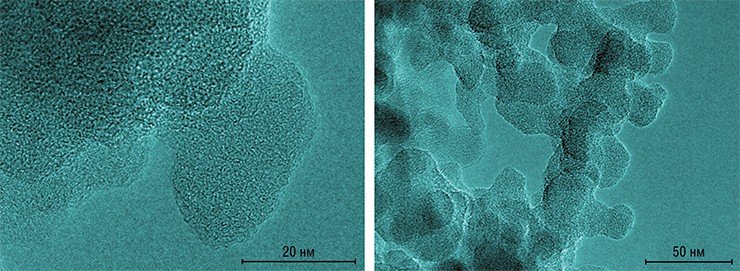

Однако из-за большой скорости детонации (выше 6 км/с) действие ударной волны длилось считанные микросекунды, поэтому алмазы получались очень мелкие, размером, соизмеримым с размерами частиц исходного углерода. Особую сложность представляло отделение алмаза от графита, поскольку оба вещества являются термостойкими и химически инертными материалами. В результате исследований были найдены условия химической обработки, при которых графит переходит в растворимую окисленную форму, а очищенный алмаз – в осадок.

После первых же экспериментов, выполненных в Новосибирске, была обнаружена закономерность: масса алмазов, выделенных из продуктов взрыва, оказывалась больше, чем вес закладываемого графита. В ходе проверки было выяснено, что нарушений закона сохранения массы нет – просто в процессе превращения участвует не только углерод графита, но и атомы углерода взрывчатого вещества (в молекуле гексогена более 15 % массы приходится на углерод). В результате на созданной в Бийске опытной установке осуществилось первое в мире производство алмазов непосредственно из взрывчатых веществ.

Перспективу применения «алмазной нанопудры» многие воспринимали скептически, но поскольку план исследований был уже утвержден Министерством, на предприятии стали исследовать свойства этих искусственных наноалмазов (в то время их называли ультрадисперсными алмазами) в надежде найти перспективные области их применения. И вопреки прогнозам пессимистов, эти области оказались невероятно разнообразными.

Во-первых, поскольку алмаз – самое твердое вещество, то наиболее естественным является его использование для создания абразивных материалов. И на основе «алмазной пыли» были сделаны полировочные пасты. Известно, что чем более тонкодисперсной является паста, тем чище становится полируемая ей поверхность. Для обычного (светового) микроскопа подходят линзы и зеркала с шероховатостью 3—4 мкм, но для оптики рентгеновского микроскопа, в котором длина волны излучения намного меньше, нужна особо гладкая поверхность. Получить ее можно только с помощью алмазных паст. Недаром потребителями продукции бийских «алмазников» стали японские фирмы – производители микроэлектроники, в которой используется оптика из сапфировых материалов, требующая высочайшей степени чистоты.

Еще одна область применения ультрадисперсных алмазов – гальванические покрытия. Так, алмазная добавка к никелевому покрытию делает его таким же прочным, как и хромовое, что позволяет повсеместно отказаться от экологически вредного гальванического производства на основе хрома. При золочении, широко применяемом в ювелирном деле, толщина золотого слоя составляет всего 5—8 мкм, но если площадь изделий исчисляется тысячами квадратных метров, расход металла становится весьма значительным. Добавление алмазного порошка позволяет уменьшить слой золочения вдвое, одновременно повышая его износостойкость в 2—4 раза, что приводит к прямой экономии золота за счет замены дорогого материала на более дешевый.

Одним из полезных свойств алмазной пудры является то, что, будучи добавленной в моторные масла, она значительно снижает коэффициент трения между трущимися поверхностями. Этот неожиданный эффект обусловлен тем, что на поверхности алмазных наночастиц адсорбируются молекулы масла, и образующиеся нанометровые глобулы своеобразного композита заполняют микрометровые впадины шершавой поверхности, формируя на ней гладкий и скользкий слой. Этот слой оказывается очень прочным: под нагрузкой масло не отжимается, так как хорошо удерживается на алмазах. Живой интерес к этому эффекту проявили в Японии, где развернута целая «антифрикционная программа», называемая не иначе как экономической революцией в машиностроении, или созданием «четвертого поколения» механизмов. Действительно, когда все трущиеся поверхности уводятся на субмикронный уровень шероховатости, механизм работает бесшумно, а значит, почти без потери энергии.

К примерам полезного применения наноалмазов относится также увеличение срока службы режущего и штамповочного инструмента, автомобильных шин и других резинотехнических изделий. Но с помощью разработанной в Бийске взрывной технологии можно получать не только алмазную, но и другую продукцию. Это большой класс материалов с метастабильной кристаллической структурой, которая возникает в экстремальных условиях – при сверхвысоких давлениях. Никаким другим способом такие уникальные вещества получить нельзя. Среди них большая гамма наноматериалов из металлов, окислов, нитридов, карбидов.

Премьер-министр В. А. Рыжков, посетивший в 1989 г. Бийск и увидевший достижения НПО «Алтай», уже через три месяца выпустил распоряжение, предусматривающее создание к 1995 г. целой отрасли промышленности наноалмазов объемом 50 т в год (это почти 250 млн карат – больше, чем добывали в те годы в Якутии). И хотя в трудные постперестроечные годы государственная финансовая поддержка ослабла, работы в этом направлении не прерывались. В последние годы, в связи с тем, что нанотехнологии признаны приоритетным направлением развития цивилизации, разработки бийских оборонщиков вызвали вторичную волну внимания – в Роснанотех.

На протяжении тридцати лет исследований материалов, получаемых методом детонационного синтеза, сотрудникам «Алтая» было выдано более 50 авторских свидетельств СССР, патентов России, Беларуси, Канады, США, Японии, стран Евросоюза. Содружество двух структур – Академии наук в лице ИПХЭТ СО РАН и производства в лице ФНПЦ «Алтай» – продолжается и поныне. Сейчас на предприятии не только занимаются совершенствованием технологий в уже известных областях применения нанопорошков, но и активно исследуют принципиально новые приложения: полимерные и биофармацевтические материалы, технологии очистки и др.

Несмотря на свой «юный возраст» – премия «Rusnanoprize» присуждается всего в третий раз, – она уже получила широкое признание в международном сообществе. И тот факт, что лауреатом этой престижной премии стал бийский ученый, является не только подтверждением статуса Бийска как наукограда, но и доказательством несомненного успеха всей сибирской науки.

Академик Г. В. Сакович, научный руководитель Института проблем химико-энергетических технологий СО РАН (Бийск)

Литература

Козырев Н. В., Сысолятин С. В., Сакович Г. В. Синтез ультрадисперсных алмазов из сплава тротила с полициклическими нитраминами // Физика горения и взрыва. 2006. Т. 42, № 4. С. 131—134.

Козырев Н. В., Ларионов Б. В., Сакович Г. В. Влияние дисперсности октогена на синтез наноалмазов в детонационных волнах // Физика горения и взрыва. 2008. Т. 44, № 2. С. 79—83.

В публикации использованы фото Е. С. Ахмадеевой