Лазерное преобразование сварки

Впервые в мире предложено производить лазерную сварку в сочетании с добавлением активных нанопорошков и использованием резонансных ультразвуковых колебаний для значительного улучшения структуры сварного шва, не уступающего теперь основному материалу по прочностным характеристикам

В настоящее время существуют разные виды сварки. Однако во всех случаях сварные швы по прочности уступают основному материалу. Эту проблему решают в каждом конкретном случае, добиваясь приемлемых результатов, но в целом проблема остается.

Можно ли добиться прочности сварных швов, не уступающей прочности основного материала? Ответ будет положительным, если удастся решить важную проблему – обеспечить высокое качество материала внутри сварного шва, препятствуя образованию в процессе кристаллизации сложных дендритных структур и пор (газовых пузырьков).

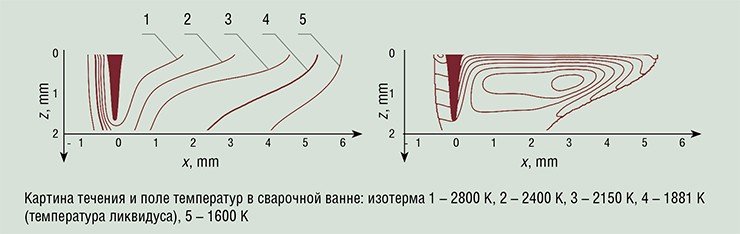

В отличие от традиционной сварки движущийся лазерный луч не плавит материал, а вытесняет его, образуя за собой некую сварную ванночку, в которой можно создать материал с требуемыми свойствами, в том числе и структурными. При добавлении туда специального нанопорошка его частицы становятся центрами кристаллизации, препятствующими возникновению деструктивных кристаллических образований. Множество центров кристаллизации измельчает структуру шовного материала. Движение лазерного луча способствует тщательному перемешиванию нанопорошка по всей глубине сварного шва. Благодаря этому происходит резкое изменение всех его характеристик, при этом прочность шва становится сравнимой с прочностью основного материала и даже иногда лучше. Вводимые наночастицы особым образом готовятся, активируясь в качестве будущих центров кристаллизации.

С помощью использования ультразвука в сварочной ванне происходит не только рафинирование расплава и уплотнение его структуры, но и убираются возникающие в процессе кристаллизации пузырьки газа. Численное моделирование поведения газовых пузырей в ванне позволило определить область их резонансных частот. При соответствующем ультразвуковом режиме происходит эффективное схлопывание пузырьков.

С помощью использования ультразвука в сварочной ванне происходит не только рафинирование расплава и уплотнение его структуры, но и убираются возникающие в процессе кристаллизации пузырьки газа. Численное моделирование поведения газовых пузырей в ванне позволило определить область их резонансных частот. При соответствующем ультразвуковом режиме происходит эффективное схлопывание пузырьков.

В ИТПМ СО РАН выполнены экспериментальные исследования влияния ультразвука на повышение пластических свойств соединений. В результате воздействия ультразвука предел текучести и временное сопротивление разрушению заметно не изменились, но более чем на 20 % возросла пластичность.

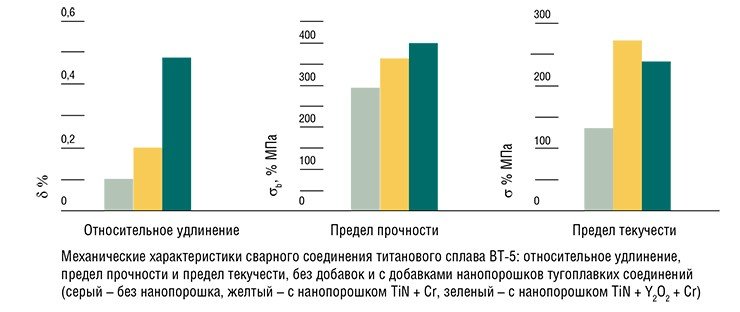

Проведенные эксперименты показывают, что применение нанопорошков и ультразвука для улучшения структуры шовного материала приводит к образованию сварных швов, не уступающих по прочности (в том числе и усталостной) основному материалу. Эти результаты могут революционным образом изменить многие промышленные отрасли.

Д. ф.-м. н. А. М. Оришич (Институт теоретической

и прикладной механики им. С. А. Христиановича

СО РАН, Новосибирск)

Литература

Афонин Ю.В., Маликов А.Г., Оришич А.М., Черепанов А.Н. Лазерная сварка низкоуглеродистой стали // III Всероссийская конференция «Взаимодействие высококонцентрированных потоков энергии с материалами в перспективных технологиях и медицине», 16—19 марта 2009 г. Новосибирск, 2009. С. 7—8

Черепанов А. Н., Афонин Ю. В., Маликов А. Г., Оришич А. М. О применении нанопорошков тугоплавких соединений при лазерной обработке материалов // Тяжелое машиностроение. 2008. № 4. С. 24—26.