На пути к безлюдной шахте

Современные системы автоматизации производства могут существенно повысить производительность труда, сократить расходы на ремонт и обслуживание оборудования, повысить безопасность работников. Автоматизация особенно важна на вредных и опасных производствах, в частности в угольной отрасли.

В Конструкторско-технологическом институте вычислительной техники СО РАН разработаны системы автоматического управления шахтным оборудованием, а также системы наблюдения и оповещения персонала. Построенные по модульному принципу, они позволяют интегрировать в единый комплекс различные средства автоматизации, уже имеющиеся на предприятии, и управлять производственным процессом с поверхности

Уголь — полезное ископаемое, широко используемое в промышленности и энергетике. Ежегодно в мире добывается более 6 млрд тонн угля, и в таких странах как США, Германия и Китай, а также в России, более половины электроэнергии вырабатывается угольными ТЭЦ. В нашей стране, несмотря на сокращение числа действующих шахт и количества работающих на них шахтеров, происходит рост объемов добычи угля подземным способом. Это стало возможным благодаря увеличению производительности труда, сокращению потерь и простоев оборудования.

Средства автоматизации производства могут существенно повысить эффективность труда. Однако большинство отечественных шахт до сих пор используют оборудование и автоматику разработки 60-х гг. прошлого века, основанную на устаревшей элементной базе и не соответствующую современным требованиям. В качестве примера можно привести физически и морально устаревшие, но все равно широко применяемые сегодня аналоговые комплексы автоматизированного управления конвейерами АУК.1М.

Не лучше обстоит дело и с системами безопасности: для оповещения персонала шахты об аварии все еще используют кратковременное отключение электроэнергии, проводную и высокочастотную радиосвязь и даже ароматическую сигнализацию по вентиляционным каналам. Эти методы, пусть даже простые и надежные, не позволяют получать информацию о местоположении застигнутых аварией горнорабочих, что является весьма критическим фактором при проведении спасательных работ.

В настоящее время электроника и информационные технологии находятся на этапе бурного развития: непрерывно выпускаются новые модели компьютеров, сотовых телефонов, производительность которых увеличивается с каждым годом многократно. Казалось бы, почему не применить все эти достижения в шахтах? В общепромышленном секторе уже давно существуют полностью автоматизированные производства, но применительно к шахтам эта задача оказывается не столь простой.

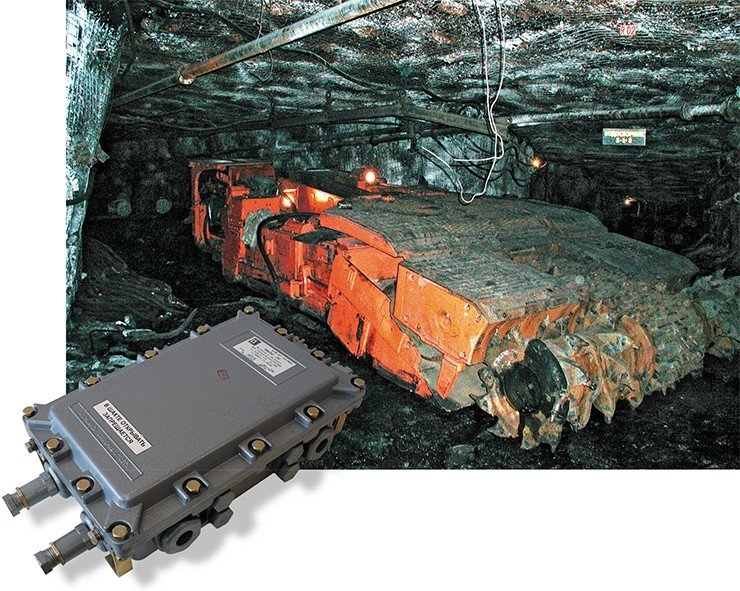

Конструирование оборудования для подземной автоматики имеет ряд специфических требований и особенностей. Корпуса оборудования должны быть взрывозащищенными, чтобы огонь от микровзрыва, возникшего внутри корпуса при неполадке устройства, не вырвался наружу и не привел к взрыву метано-воздушной смеси во всей шахте. При устройстве электрических цепей необходимо предусмотреть их искробезопасность, устранив возможность искрения в случае механического разрушения электрических линий или короткого замыкания. Требования к оборудованию достаточно жесткие: каждое устройство должно быть сертифицировано и иметь разрешение Федеральной службы по экологическому, технологическому и атомному надзору на применение в опасных по газу и пыли рудниках и угольных шахтах. Особая опасность работ в шахтах, техническая сложность шахтного оборудования диктуют особые требования к надежности и безотказности систем управления.

Но прогресс не стоит на месте, и на шахтах уже начинают внедряться современные автоматизированные системы контроля и управления. Однако в подавляющем большинстве случаев имеет место так называемая «лоскутная автоматизация», когда шахта оснащается различными системами от разных производителей, зачастую несовместимыми между собой. Это усложняет и управление, и обслуживание, а также ведет к удорожанию за счет ненужного дублирования. В идеале же система автоматизации предприятия должна представлять собой единый аппаратно-программный комплекс, управляемый из центрального диспетчерского пункта.

Для решения проблемы комплексной автоматизации угледобывающих предприятий в Конструкторско-технологическом институте вычислительной техники Сибирского отделения РАН (КТИ ВТ СО РАН) разработана автоматизированная система контроля и управления технологическими объектами (АСКУ ТО) шахты.

АСКУ ТО включает в себя два уровня: нижний уровень – подземное оборудование для управления и сбора информации от технологических объектов шахты; и верхний, наземный уровень – центральный вычислительный комплекс с рабочими местами дежурных диспетчеров. Система построена по открытому модульному типу, поэтому имеется возможность изменения ее конфигурации для создания систем различного назначения, и интеграции в нее оборудования сторонних производителей.

Внедрение этой системы позволит произвести замену устаревшего оборудования, повысить безопасность эксплуатации объектов в опасных по метану и угольной пыли условиях. Осуществляемая системой непрерывная диагностика и контроль параметров повышает надежность шахтного оборудования и облегчает принятие решений в нештатных ситуациях. Наличие информации о текущем состоянии технологических объектов позволяет снизить расходы на ремонт и обслуживание, осуществляя их по мере необходимости, а не в планово-профилактическом порядке.

На данный момент в КТИ ВТ СО РАН на базе модулей АСКУ ТО создано 8 типов автоматизированных систем: система контроля и управления конвейерными линиями; система контроля и управления канатно-кресельной дорогой; система шахтной стволовой сигнализации; система контроля и управления водоотливной установкой; система наблюдения, оповещения и поиска персонала; система контроля и управления вентиляторами главного проветривания; система аэрогазового контроля; система диспетчерского управления электроснабжением шахты. Все эти системы внедрены и успешно работают на различных шахтах Кузбасса, в частности, на ш. «Алардинская», ш. «Грамотеинская», ш. «Осинниковская» («Южкузбассуголь»), ш. Сибиргинская (ОАО «Южный Кузбасс») и др.

Сегодня в угольной отрасли большое внимание уделяется безопасности работников. И если системы, повышающие эффективность труда и оборудования, применяются по желанию владельца шахты, то системы, обеспечивающие безопасность, являются обязательными, и без их наличия ни одна шахта не допускается до эксплуатации. Примером такой системы на базе АСКУ ТО может служить система наблюдения и оповещения персонала (СНиОП), предназначенная для определения местоположения работников в шахте и оповещения персонала в аварийных ситуациях. Собираемая ею информация сохраняется и может быть использована впоследствии для анализа внештатных ситуаций и разработки мероприятий по технике безопасности.

Основой подсистемы нижнего (подземного) уровня СНиОП являются стационарные радиоконтроллеры, устанавливаемые в узловых точках шахты (на развилках и в штреках), и радиочастотные модули радиомаяков, встроенные в головные светильники шахтеров. Поскольку головной светильник у шахтеров является именным и вход в шахту без него запрещен, то система в любой момент может определить, в каком месте под землей находится каждый работник, определить маршруты перемещения персонала, передать при необходимости сигналы оповещения об аварийной ситуации персонально каждому работнику или группе шахтеров. Информация о местонахождении людей в шахте, анализируемая системой, особенно важна при проведении спасательных операций в случае крупных аварий.

Однако, несмотря на то, что современные шахты оснащены различными системами безопасности, профессия шахтера все еще остается одной из самых опасных. Достаточно вспомнить такие трагедии, как взрыв метана на шахте «Ульяновская» в Кузбассе, который унес жизни 110 горняков, и аварию на шахте «Распадская», где по той же причине погиб 91 человек. Единственно верный способ спасти жизни шахтеров – это автоматизировать производство, сократив присутствие людей в опасных зонах. Поэтому сейчас во всем мире проводятся исследования и разработки, направленные на создание безлюдных технологий добычи угля, которые предполагают автоматическое или автоматизированное управление из безопасной зоны (с дневной поверхности) всеми технологическими процессами в шахте. АСКУ ТО, созданная в КТИ ВТ СО РАН и позволяющая одному человеку управлять множеством систем, является важным шагом на пути к безлюдной шахте.

Д. ф.-м. н. С. К. Голушко, к. т. н. Г. П. Чейдо, к. ф.-м. н. С. Р. Шакиров (КТИ ВТ СО РАН, Новосибирск)

Литература

Благодарный А. И., Гусев О. З., Журавлев С. С. и др. Автоматизированная система наблюдения, оповещения и поиска персонала при авариях в шахтах // Горная промышленность. 2009. № 1. С. 34—40.

Благодарный А. И., Гусев О. З., Каратышева Л. С. и др. Применение открытых модульных систем автоматизации для предприятий подземной угледобычи // Проблемы информатики. 2009. № 3. С. 68—77.