Носитель для платины

Алкены (олефины), такие как пропилен, являются важнейшим сырьем для современной химической промышленности. Эти углеводороды широко используются при производстве пластмасс, каучуков, моющих средств, компонентов моторных топлив, растворителей и т.д. Сегодня большая часть того же пропилена является побочным продуктом нефтепереработки, однако потребность в подобных соединениях в ближайшее время будет только возрастать, что требует развития технологий их промышленного производства

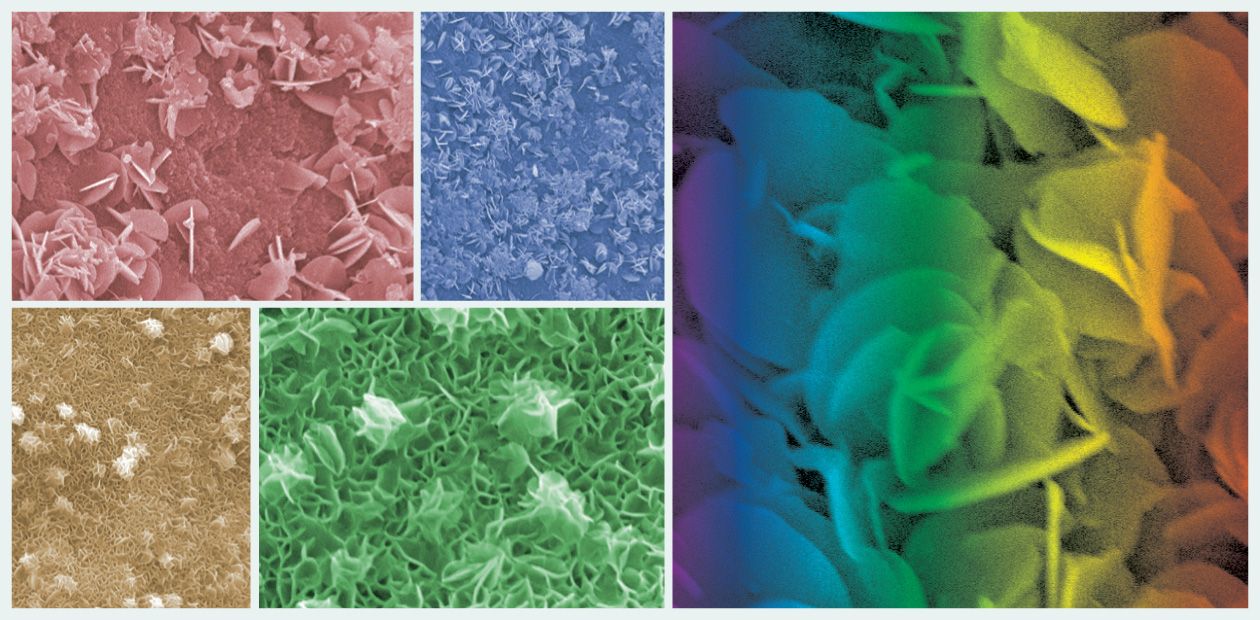

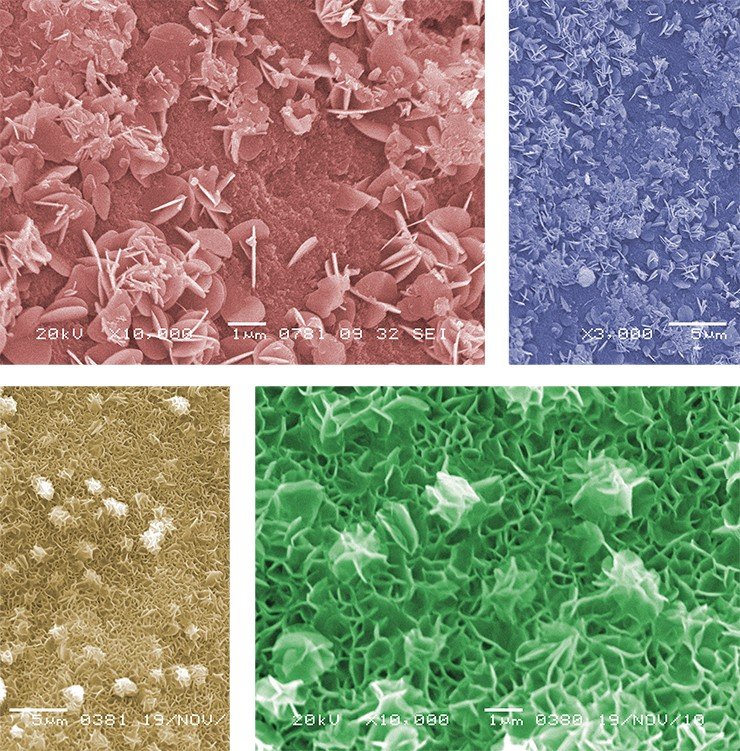

Один из промышленных методов производства алкенов – дегидрирование алканов (насыщенных углеводородов линейной или разветвленной структуры) в присутствии катализаторов – широко используется уже на протяжении нескольких десятилетий. Прекрасным катализатором реакции дегидрирования алканов является платина, нанесенная на пористый оксид алюминия. Однако такие катализаторы имеют ряд недостатков; в частности, кислотные центры, расположенные на поверхности носителя, инициируют побочные реакции коксообразования, которые ведут к быстрой дезактивации катализатора.

Один из промышленных методов производства алкенов – дегидрирование алканов (насыщенных углеводородов линейной или разветвленной структуры) в присутствии катализаторов – широко используется уже на протяжении нескольких десятилетий. Прекрасным катализатором реакции дегидрирования алканов является платина, нанесенная на пористый оксид алюминия. Однако такие катализаторы имеют ряд недостатков; в частности, кислотные центры, расположенные на поверхности носителя, инициируют побочные реакции коксообразования, которые ведут к быстрой дезактивации катализатора.

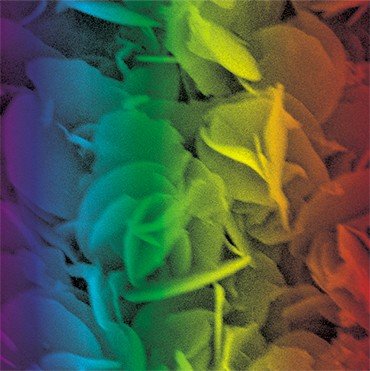

Для решения этой проблемы в оксид алюминия традиционно вводят специальные модифицирующие добавки – катионы щелочных и щелочноземельных металлов. Сотрудники омского Института проблем переработки углеводородов СО РАН предложили модифицировать кислотно-основные свойства оксида алюминия посредством синтеза на его поверхности слоистого алюмомагниевого гидроксида в геотермальных условиях. Причем алюминий для данной химической реакции берется непосредственно из исходного оксида алюминия.

Алюмомагниевый гидроксид характеризуется выраженными основными свойствами, а также хорошей адсорбционной способностью по отношению к анионным комплексам платины, которые используются при получении катализаторов. В результате «привязка» новой фазы непосредственно к поверхности исходного носителя не только уменьшила его кислотные свойства, но и положительно повлияла на активность нанесенных частиц платины.

Исследование нового платинового катализатора Pt/MgAlОх/γ-Al2O3 в реакции дегидрирования пропана при 550 °С показало, что по сравнению со стандартным он практически не подвергался дезактивации и увеличивал выход целевого продукта на 10 %.

К. х. н. О. Б. Бельская, чл.-кор. РАН В. А. Лихолобов (Институт проблем переработки углеводородов

СО РАН, Омск)