От плавления к ускорению

Плазменный, детонационный, газопламенный и иные высокотемпературные способы получения многокомпонентных покрытий до недавнего времени считались безальтернативными. Теперь у них появился сильный конкурент

Впервые явление холодного газодинамического напыления было зафиксировано в начале 1980-х годов в Институте теоретической и прикладной механики им. С.А. Христианович СО РАН (Новосибирск) в процессе экспериментального изучения обтекания затупленных тел сверхзвуковым потоком газа, содержащим частицы алюминия, с температурой торможения около 0—20 °C.

Согласно распространенной тогда точке зрения устойчивые покрытия образуются при напылении расплавленных или близких к этому частиц. Однако показав ошибочность такого утверждения, отмеченный эффект дал толчок быстрому развитию нового способа получения покрытий, названного холодным газодинамическим напылением, созданию новых технологий и техники.

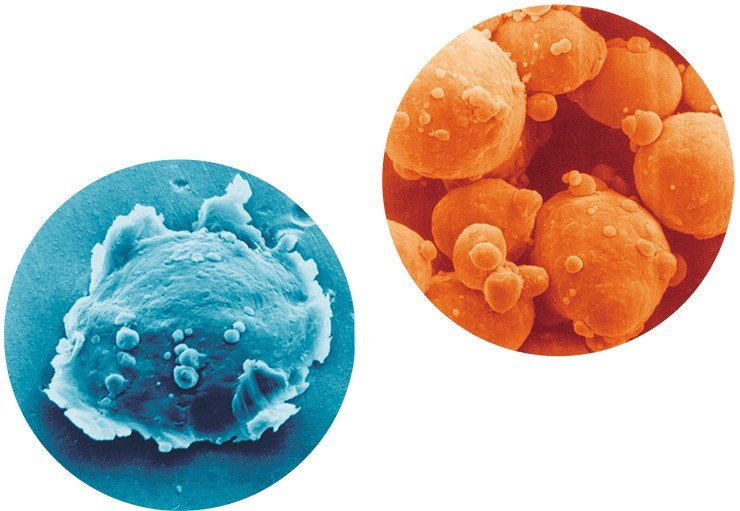

Суть ХГН – не расплавляем, а ускоряем. Дальнейшие исследования, проведенные по схеме «разгоняемая в сопле сверхзвуковая гетерогенная струя – преграда для напыления», показали определяющую роль скорости частиц. Для металлических частиц с размером менее 50 мкм существуют критические скорости (500—600 м/с) их взаимодействия с подложкой. При скорости частиц меньше критической наблюдается процесс эрозии. Если скорость частиц превышает критическое значение, происходит процесс напыления. Важно, что свойства получающихся покрытий (адгезия, пористость, микротвердость и т.д.) зависят от скорости напыляемых частиц.

Поскольку при ХГН отсутствует сильное термическое воздействие на частицы, то нет и связанных с ним нежелательных побочных эффектов (к примеру, таких как окисление или фазовые переходы), и жестких ограничений на размер частиц. С учетом того, что размеры сопла пропорциональны размеру частиц, а диаметр сопла может быть уменьшен до 1 мм и менее, здесь просматривается прямой путь к нанотехнологиям.

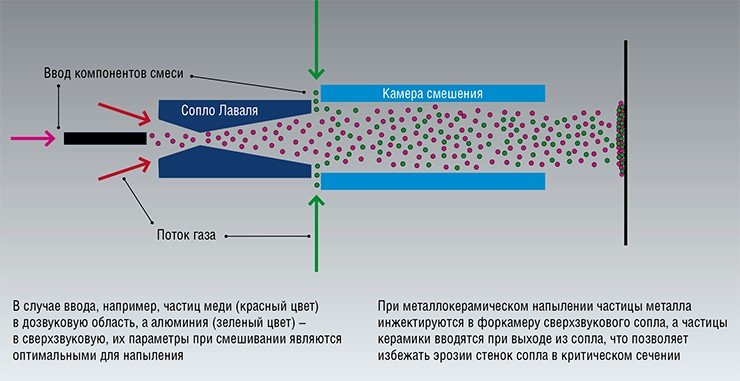

Способ холодного газодинамического напыления позволяет использовать для получения покрытий не только однокомпонентные порошки, но и их смеси. Поскольку эффективное напыление каждого материала происходит при определенных значениях температуры и скорости его частиц, эти значения могут сильно разниться для различных компонентов смеси (например, при смешивании алюминия с железом или титаном).

Предложена схема соплового узла, позволяющего управлять температурой и скоростью напыляемых частиц не только варьированием параметров газового потока и вводимых компонентов смеси, но и независимой инжекцией этих компонентов в разные области потока для достижения их оптимального напыления. В результате применения этого устройства управление процессом получения качественных покрытий при любом сочетании используемых компонентов становится гибким и контролируемым.

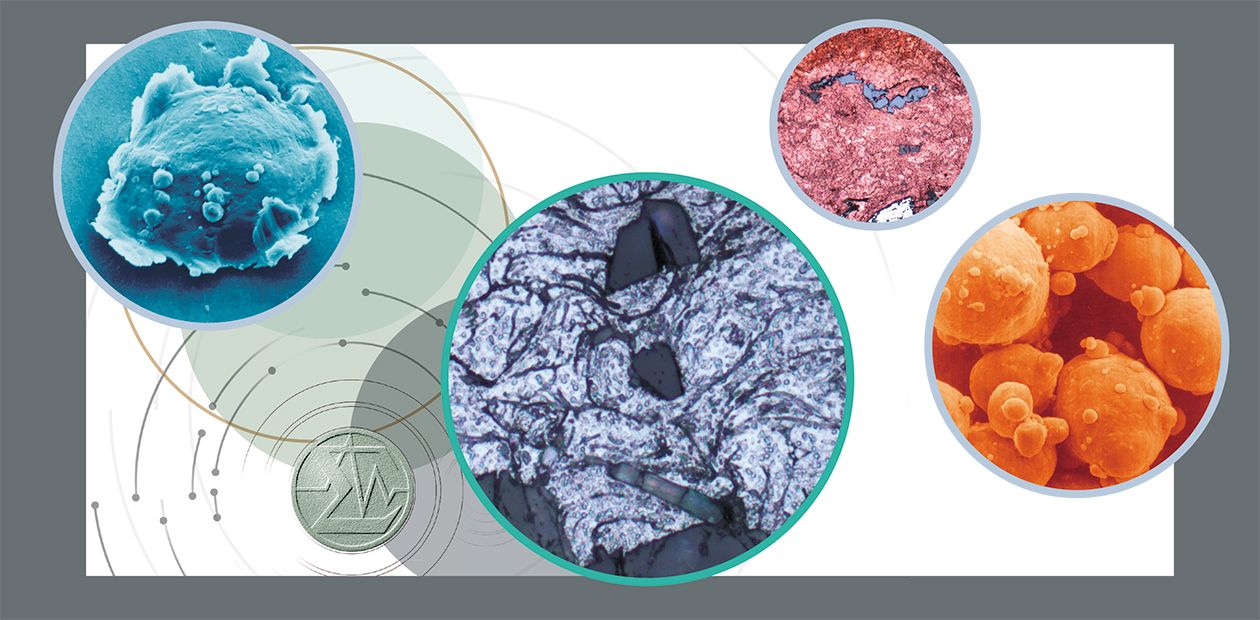

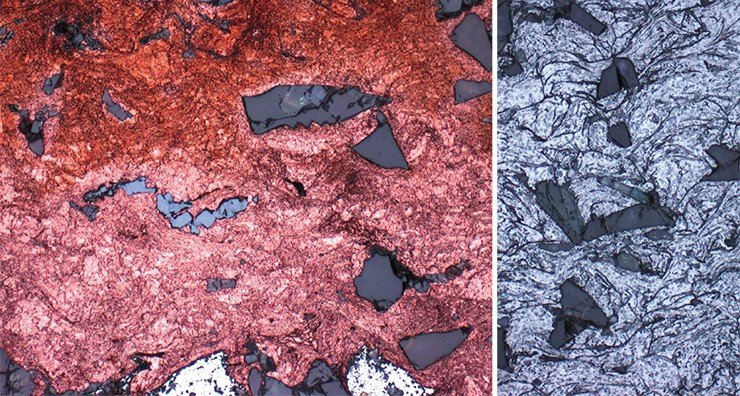

Новым перспективным направлением в развитии ХГН можно считать получение металлокерамических покрытий различного функционального назначения (износостойких, эрозионностойких, фрикционных и др.) . Добавление керамических частиц в металлический порошок позволяет наносить смесевые металлокерамические покрытия, в которых металлический компонент играет роль матрицы, удерживающей эти частицы. Экспериментально показано, что процесс формирования подобных покрытий имеет ряд особенностей, обусловленных взаимным влиянием керамических и металлических частиц на процесс напыления. В частности, повышается адгезия, прочность покрытия, его износостойкость и т.п.

Способ холодного газодинамического напыления может быть успешно применен как для проведения фундаментальных исследований самого явления ХГН, так и для разработки его приложений с целью получения многообразных перспективных покрытий.

Д. ф.-м. н. В. Ф. Косарев (Институт теоретической и прикладной механики им. С. А. Христиановича

СО РАН, Новосибирск)

Литература

Papyrin A., Kosarev V., Klinkov S. et al. Cold Spray Technology // Elsevier Science. 2007. 336 p.

Алхимов А. П., Косарев В. Ф., Фомин В. М., Клинков С. В. Холодное газодинамическое напыление. Теория и практика / Издательская фирма «Физико-математическая литература (ООО «Физматлит»), 2010.