В ракетном горниле

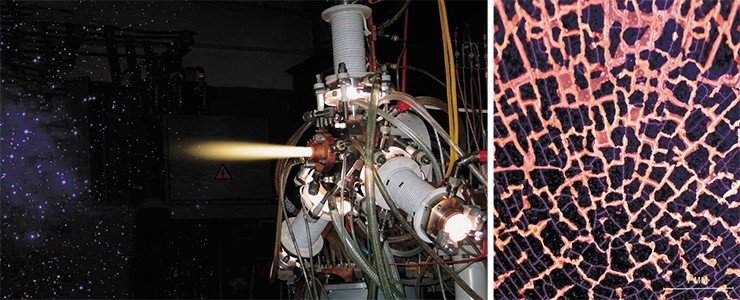

Температура реактивной струи ракеты, выводящей на околоземную орбиту космический спутник, составляет тысячи градусов. Материал сопла двигателя должен иметь высокую теплопроводность для эффективного отвода тепла и одновременно быть тугоплавким, чтобы выдерживать мощный огневой напор. Одним из технических решений этой проблемы является использование керамического покрытия, наносимого на металлический корпус. Но его термостабильность при многократных термических нагрузках до эры нанотехнологий была невелика

Единственный реализованный на сегодня способ преодолеть земное притяжение и вывести космический аппарат на околоземную орбиту – использование реактивной тяги. Необходимая мощность достигается сжиганием высокоэнергетического вещества в жидкотопливном реактивном двигателе, причем продукты сгорания разогреваются до многих тысяч градусов. Однако в природе не существует материалов, способных выдержать такие тепловые нагрузки.

Чтобы работающий двигатель мог противостоять термическому воздействию, используется сложная инженерная конструкция сопла. Она включает в себя систему быстрого отвода тепла от стенок камеры сгорания и устройство для создания газовой завесы между стенками и центральной высокотемпературной областью плазменной струи. Кроме того, на внутреннюю поверхность стенок наносится защитное покрытие из жаропрочных материалов с низкой теплопроводностью, обычно керамическое.

Тепловая нагрузка на корпус двигателя столь высока, что термозащитная система сохраняет устойчивость в течение лишь нескольких секунд. Суть проблемы в том, что из-за большого различия в коэффициентах термического расширения керамики и металла покрытие растрескивается и затем отслаивается.

Задержать процесс разрушения покрытия – непростая задача. Чтобы ее решить, необходимо рассчитать распределение температур в двигателе, динамику полей термических напряжений на границе раздела «металл – керамика», что позволит смоделировать поведение создаваемого композиционного материала в экстремальных тепловых условиях. Наконец, требуется создать комплекс технологического оборудования для нанесения покрытий, которые будут адекватно реагировать на воздействия высокотемпературных плазменных потоков. Таким образом, даже простое перечисление требующих решения задач позволяет сделать вывод о сложнейшем, междисциплинарном характере проблемы.

Создать «умные» наноструктурные теплозащитные покрытия для сопла ракетного двигателя, которые позволят увеличить температуру плазменного потока, тягу ракеты и полезный вес выводимого на орбиту груза, запланировано в рамках Федеральной космической программы России на 2006—2015 гг. Решение этой задачи позволит многократно увеличить ресурс работы ракетных двигателей, упростить их конструкцию и резко снизить себестоимость производства. В конечном счете речь идет о создании двигателей многоразового использования.

Исполнителями этого раздела программы стали Институт физики прочности и материаловедения СО РАН (Томск) и ГНЦ ФГУП «Исследовательский центр имени М. В. Келдыша» (Москва).

Наношахматы выигрывают

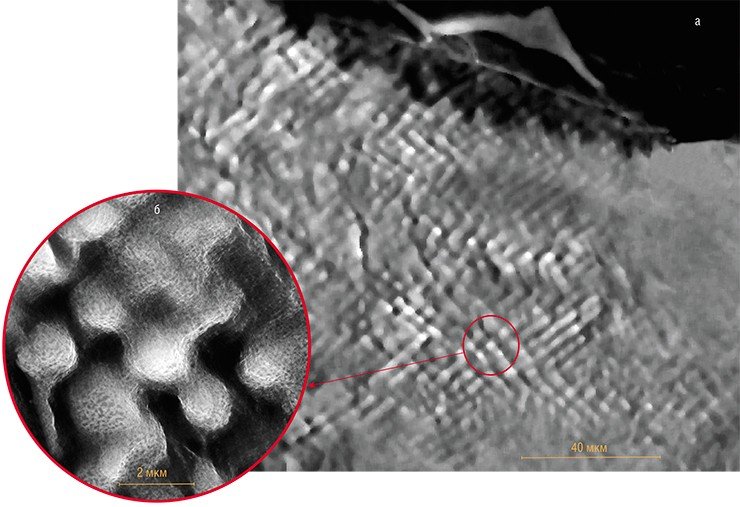

Фундаментальные исследования томских ученых в области математического моделирования структурно-неоднородных сред при различных силовых и энергетических воздействиях выявили присущий сложным композиционным покрытиям эффект «шахматной доски» – чередования на границах раздела сред участков растягивающих и сжимающих нормальных и касательных напряжений *. Теоретический анализ показал, что в условиях циклического термического воздействия на материал с керамическим покрытием именно растягивающие нормальные напряжения обусловливают отслаивание покрытия от подложки.

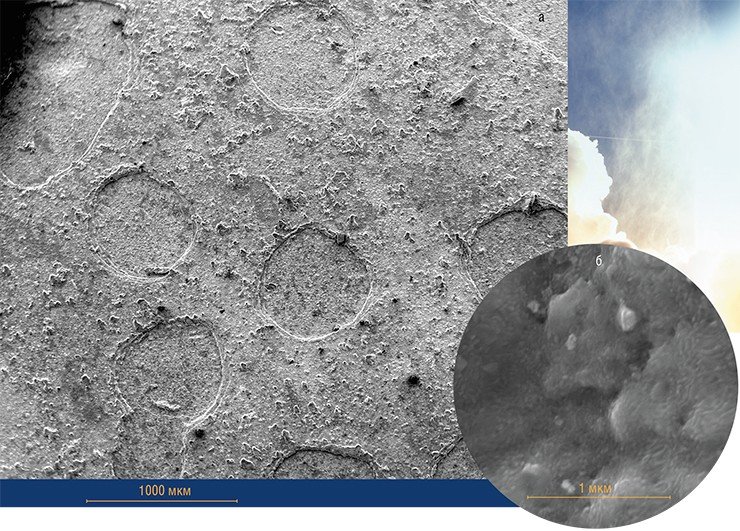

Электронные микрофотографии наглядно демонстрируют, как на границе (интерфейсе) «металл – керамическое покрытие» в строго периодическом «шахматном» порядке из металлической подложки экструдируются шаровидные выступы микронного размера. Они-то и оказывают на покрытие локальное давление, которое вызывает растрескивание керамики, не обладающей необходимой пластичностью в отличие от металла. Вдоль линии непрерывно растущих выступов формируются крупные магистральные разломы, что быстро приводит к нарушению целостности структуры всего покрытия.

Численные расчеты температурных полей и связанного с ними распределения термических напряжений на границе раздела разнородных сред показали, что размер клеток «шахматной доски» и амплитуда растягивающих нормальных напряжений линейно снижаются с уменьшением толщины слоев. Максимально же уменьшить опасные растягивающие напряжения в нормальном направлении можно, если использовать тонкие наноструктурированные покрытия.

Моделирование также показало, что искусственно сформированная неоднородность в виде «шахматного» распределения наноклеток интерфейса с растягивающими нормальными и касательными напряжениями позволяет релаксировать опасные концентраторы напряжений в материале с покрытием за счет обратимых локальных структурно-фазовых превращений. Иными словами, при переменном высокотемпературном воздействии там происходит естественная структурная перестройка, которая приводит к наиболее эффективной адаптации распределения напряжений, способствующей сохранению целостности покрытия.

Таким образом, мультидисциплинарный подход к решению задачи позволил на основе физической мезомеханики, неравновесной термодинамики и физического материаловедения разработать научные основы создания «самоорганизующихся» наноструктурных теплозащитных материалов – «умных» покрытий для сопел реактивных двигателей космических систем нового поколения.

Следующий этап – разработка конкретных композиций теплозащитных покрытий и технологических основ их нанесения, а также тестирование экспериментальных образцов при облучении высокоэнергетическими плазменными потоками.

Нано- и микро- вместо макро-

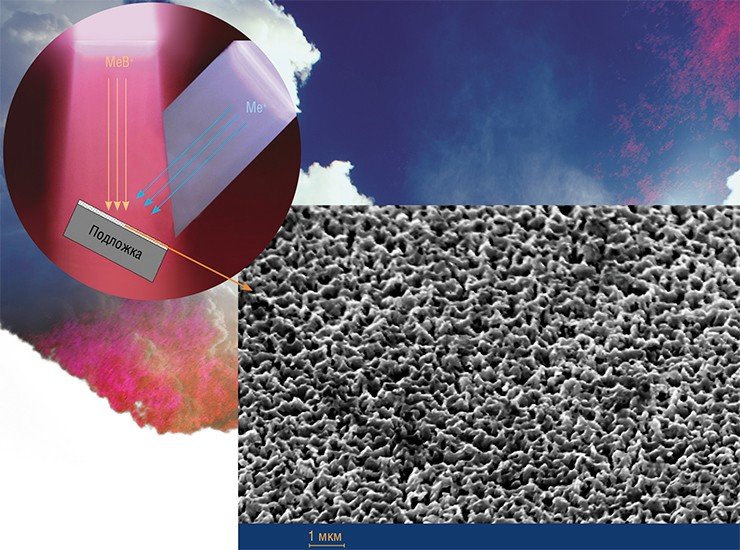

Для нанесения покрытий на опытные образцы в ИФПМ разработали и изготовили пилотный образец уникального вакуумного импульсного ионно-магнетронного комплекса, который не имеет зарубежных аналогов.

Исследования показали, что при воздействии плазменных потоков наиболее высокой термоциклической стойкостью обладает многоуровневое покрытие, которое состоит из нескольких функциональных слоев: прилегающего к металлической подложке нижнего пограничного слоя; внешнего слоя, контактирующего с плазмой, а также связующих промежуточных слоев.

Поверхность металлической подложки должна отвечать нескольким требованиям. Во-первых, она обязана обеспечивать хорошее сцепление с пограничным керамическим слоем. Во-вторых, в поверхностном слое подложки должно образовываться «шахматное» распределение растягивающих и сжимающих деформаций, которое при нанесении покрытия будет управлять формированием его структуры. При этом необходимо добиться максимально однородного распределения мелких концентраторов напряжений на границе «подложка – покрытие», чтобы свести на нет вероятность образования крупных концентраторов.

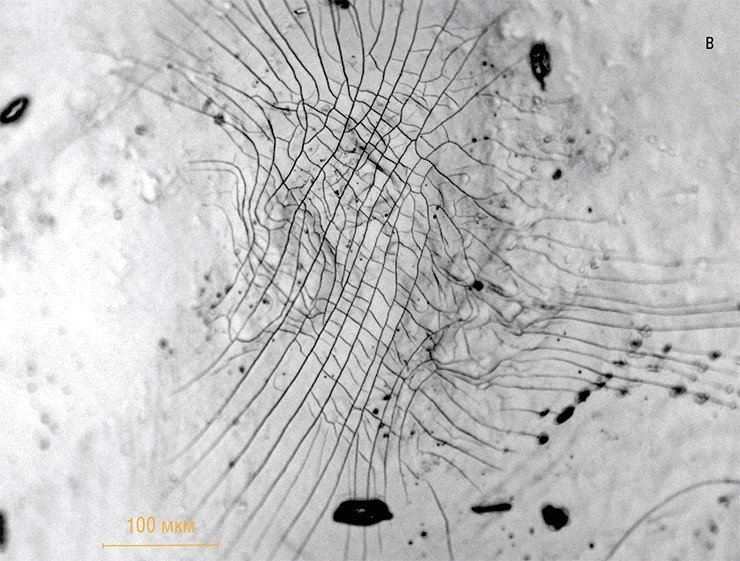

Последнее требование крайне важно – в условиях циклических термических нагрузок это качественно изменит характер процесса растрескивания покрытия. В керамическом слое над каждым концентратором напряжения будет образовываться «паутина» мелких кольцевых нано- и микротрещин, а не крупные магистральные трещины, нарушающие целостность покрытия. Благодаря механизму «множественного нано- и микрорастрескивания, а также эффекту их залечивания и оплавления, покрытие будет намного дольше сохранять свои эксплуатационные характеристики.

В качестве эффективного инструмента подготовки металлической подложки был выбран поток тяжелых ионов. При таком «ионном легировании» происходит наноструктурирование поверхности подложки на глубину, сравнимую с толщиной самого покрытия. Следствием станет сближение значений коэффициентов линейного термического расширения подложки и покрытия, что снижает вероятность деформации последнего при термоциклировании.

Керамическая броня

Верхний функциональный слой покрытия призван обеспечить защиту и безопасный режим эксплуатации нижележащих слоев при воздействии высокотемпературной плазмы. Для этого он должен обладать низкой теплопроводностью и иметь достаточную толщину, чтобы обеспечить эффективное снижение температуры по мере приближения к внутренним слоям покрытия.

Кроме того, этот слой должен иметь высокую химическую стойкость, чтобы не допустить окисления внутренних слоев. И наконец, последнее требование – высокая адгезия верхнего слоя к промежуточному и способность противостоять разрушительному трещинообразованию, чтобы предотвратить оголение внутренних слоев покрытия.

Согласно результатам исследований, всем этим требованиям наиболее полно отвечает наноструктурированная жаростойкая оксидная керамика. Наиболее же подходящим материалом для промежуточных слоев, несущих в основном механическую нагрузку, оказалась наноструктурная керамика с глобулярной структурой на основе оксинитридов металлов.

Согласно результатам исследований, всем этим требованиям наиболее полно отвечает наноструктурированная жаростойкая оксидная керамика. Наиболее же подходящим материалом для промежуточных слоев, несущих в основном механическую нагрузку, оказалась наноструктурная керамика с глобулярной структурой на основе оксинитридов металлов.

Такая керамика прочна, достаточно устойчива к термическому окислению и имеет самую низкую среди керамических материалов теплопроводность. И наконец, она обладает довольно высокой способностью противостоять процессу образования трещин при термоциклировании за счет обратимых структурно-фазовых превращений.

Благодаря использованию таких промежуточных слоев в системе «покрытие – подложка» удается не только понизить амплитуду термических деформирующих напряжений в верхнем функциональном слое покрытия, но и, что более важно для эксплуатации, «поменять» их знак. То есть на стадии нагрева растягивающие деформации будут заменяться сжимающими, что ведет к «залечиванию» образовавшихся трещин и способствует повышению срока службы покрытия в целом.

Полученная в результате композиционная «броня» характеризуется высокими прочностными и релаксационными характеристиками, прежде всего за счет гибкой и «умной» связи между промежуточными слоями керамического покрытия и металлической подложкой. Приемлемыми оказались и эксплуатационные свойства покрытия, в том числе термическая и механическая стойкость при экстремальных нагрузках, усталостная долговечность, устойчивость к коррозии и т. д.

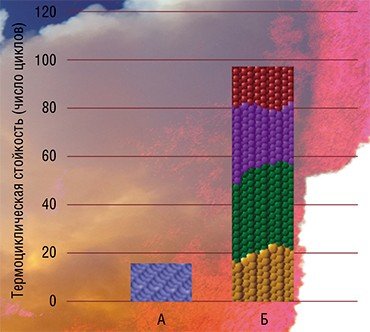

Качество многоуровневого теплозащитного покрытия, нанесенного на экспериментальные образцы с помощью вакуумной ионно-магнетронной установки, было испытано в циклах с быстрым нагревом до 1000 °C и последующим быстрым охлаждением до 20 °C. При этом термоциклическая стойкость новых покрытий оказалась почти на порядок выше, чем у лучших традиционных материалов.

Проверка работоспособности опытных образцов покрытий прошла успешно и при более жестких воздействиях на плазмотроне мегаваттного класса, где создавались условия, приближенные к реальным эксплуатационным.

В ближайших планах ученых – разработка технологии нанесения «умного» теплозащитного покрытия на реальные конструкции сопел. Перед ними стоит очень непростая технологическая задача – обеспечить однородность структурно-фазового состава покрытия на поверхности сложного профиля. Решение этой проблемы – еще один шаг к созданию космических систем будущего.

Литература

Панин В. Е., Егорушкин В. Е. Наноструктурные состояния в твердых телах // Физика металлов и металловедение, 2010. Т. 110. № 5. С. 486—496.

Панин В. Е., Сергеев В. П., Панин А. В. Наноструктурирование поверхностных слоев и нанесение наноструктурных покрытий. Томск: Изд-во ТПУ, 2010. 286 с.

* Панин В. Е. Путь в глубины твeрдого тела // НАУКА из первых рук, 2010. № 33. с. 42—49.