Спечь или взорвать?

Шарики вместо метеоритов, танки из военного училища и шедевр японского приборостроения для «выпечки» новых материалов. О том, как ученые Института гидродинамики им. М.А. Лаврентьева СО РАН создают новые материалы для авиации, космоса и повседневной жизни.

«Стрелочный завод обратился к нам (Институт гидродинамики) с просьбой помочь осуществить упрочнение взрывом подвижной части стрелки. Сотрудники института А. А. Дерибас, Ю. А. Тришин, Е. И. Биченков быстро провели нужный опыт. Обработанная взрывом стрелка была поставлена на путь, и через полгода стало ясно, что она может служить в два раза дольше, чем обычно. При желании за полгода-год можно было наладить упрочнение всех выпускаемых заводом стрелок, и тем самым дать солидную прибыль. К сожалению, из-за бюрократической волокиты широкое внедрение затянулось: чтобы запустить на заводе цех по упрочнению взрывом, понадобилось почти 15 лет!»

Из воспоминаний академика М. А. Лаврентьева

Идея создания новых материалов и улучшение свойств уже известных занимала еще академика Михаила Алексеевича Лаврентьева. Это было в те времена, когда ученые Института гидродинамики СО РАН (ИГиЛ СО РАН) с помощью направленного взрыва под Алма-Атой создали грандиозную противоселевую плотину; разогнали небольшие металлические шарики до космических скоростей, чтобы изучить последствия встречи метеоритов и космических кораблей; научились тушить пожары с помощью вихревых колец.

Благодаря просьбе завода упрочнить стрелочные переводы, ученые ИГиЛ СО РАН обнаружили, что, если взрывом бросать на стрелку металлическую пластину, она, зачастую, к ней приваривается. Так открыли сварку взрывом. В это же время подобными экспериментами занимались в США, ФРГ, Японии, но по количеству различных применений взрыва для сварки Россия занимала практически лидирующее положение в мире. Уже после ухода из жизни М. А. Лаврентьева специалисты Института гидродинамики первыми в мире опубликовали работы об образовании в продуктах взрыва ультрадисперсных частиц алмаза.

Сегодня ученые Института гидродинамики продолжают работать над созданием новых материалов – теперь для увеличения их прочности, эрозионной стойкости, жаропрочности используют не только взрыв, но и новые технологии, например, Spark Plasma Sintering (SPS) – метод электроискрового спекания. Данная тематика возникла исходя из чисто научного интереса, а в настоящее время благодаря успешным результатам прочно закрепилась за ИГиЛ СО РАН.

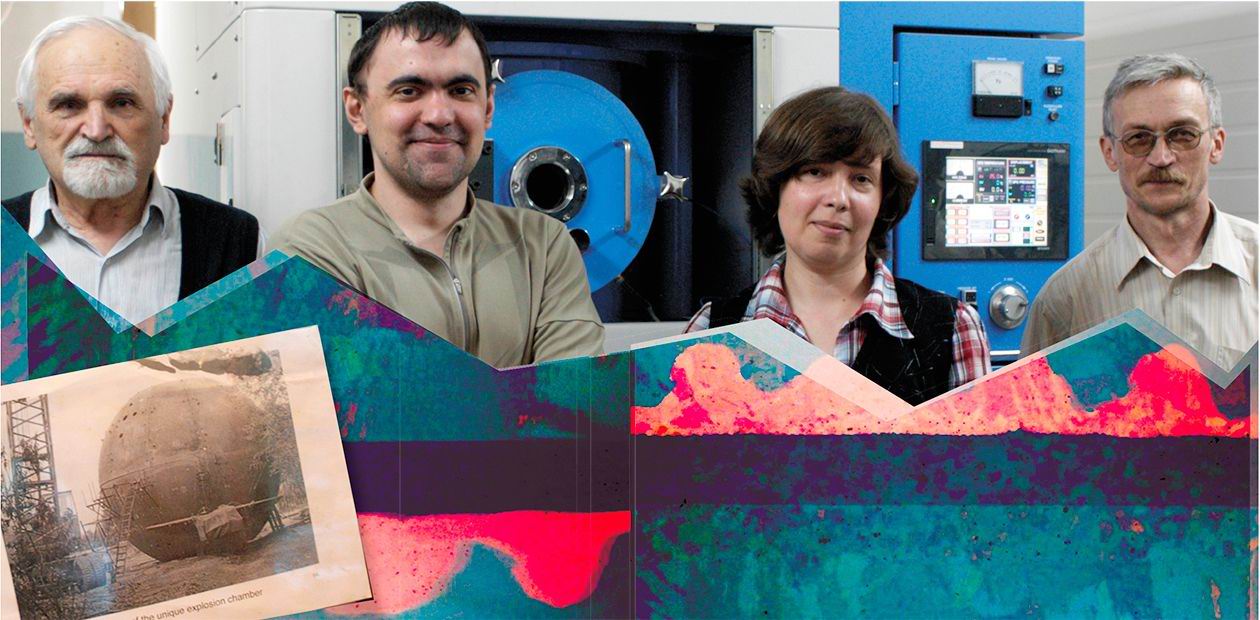

Корреспондент журнала «НАУКА из первых рук» встретился с членами «партизанского», никак структурно не оформленного, подразделения института, в который входят лауреат премии Совета Министров СССР за цикл исследований, разработку и внедрение технологических процессов сварки взрывом, к.ф.-м.н. Вячеслав Иосифович Мали, к.ф.-м.н. Александр Георгиевич Анисимов, Максим Александрович Есиков – сотрудники лаборатории физики высоких плотностей энергии и старший научный сотрудник лаборатории детонационных течений к.х.н. Дина Владимировна Дудина.

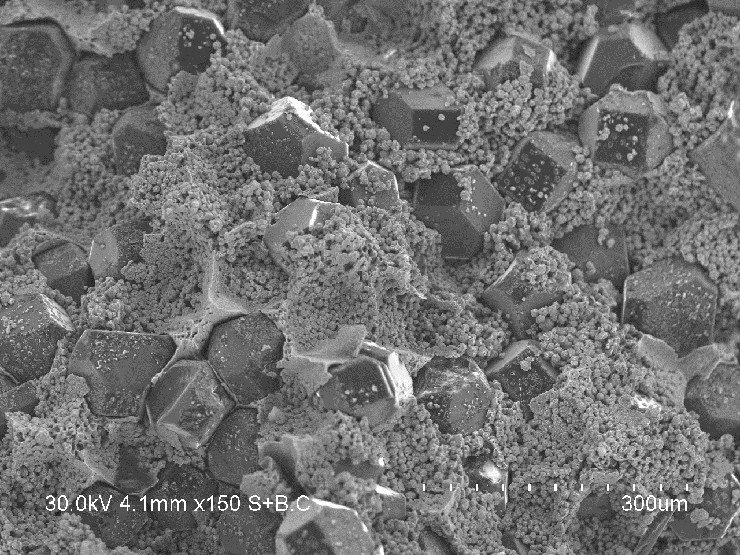

«Материаловедение как научное направление сформировалось на стыке наук, поэтому оно не вписывается в специфику какого-либо одного института Сибирского отделения. И в Институте гидродинамики никогда не было отдельной лаборатории, в которой разными методами с использованием взрыва и электрического поля создавались и исследовались бы новые материалы. Мы взялись развивать эту тематику по собственному желанию, просто потому что нам было интересно, – рассказывает В. И. Мали – у меня большой опыт работ по сварке взрывом металлов и компактированию взрывом порошков. С Сашей Анисимовым в 2010 г. мы занялись темой электроимпульсного спекания порошковых наноструктурных композитов. Тогда еще без японской установки провели на имеющемся оборудовании опыты с порошками меди и диборида титана. При помощи метода электроимпульсного спекания в одиночных разрядах получили пористые наноструктурные композиты, состоящие из кристаллов диборида титана в медной матрице, практически совпадающие с размером исходных кристаллов диборида титана в медном порошке. И несмотря на пористость полученных нанокомпозитных электродов, их эрозионная стойкость оказалась в четыре раза выше эрозионной стойкости монолитной меди».

«Получив такие обнадеживающие результаты, приобрели японскую установку Labox 1575, Sinter Land Inc. – она тоже спекает порошки, но немного другим способом – методом электроискрового спекания, – добавляет А. Г. Анисимов, – механизм этих двух методов схож: электрические импульсы, проходя через образец, быстро его нагревают, при этом сохраняют микроструктурные параметры. В точках контакта между частицами может происходить локальный разогрев. Разница только в силе тока, напряжении и времени нагрева. Установка была нужна, чтобы создавать из порошков образцы со 100% плотностью и проводить их испытания».

За прошедшие шесть лет ученые создали ряд интересных нанокомпозитных материалов, свойства которых позволяют использовать их, например, в космосе.

В.И. Мали: «Все материалы, которые используются в авиации и космосе, должны быть жаропрочными и огнестойкими, и сохранять свои свойства в открытом огне. Существующие конструкционные материалы, способные работать при высоких температурах в окислительной среде, ограничены материалами на основе карбида кремния и нитрида кремния, оксидной керамикой и углерод-углеродными композитами с термической защитой. Такие материалы выдерживают температуру до 1600°C.

Перед нами стояла задача создать более термостойкий материал. Используя нашу установку, синтезировали керамику на основе боридов циркония и гафния – получили ультравысокотемпературный керамический материал, устойчивый в окислительной среде при температурах не ниже 2100°C. Теперь этот перспективный материал испытывают в Центральном аэродинамическом институте им. Н. Е. Жуковского (ЦАГИ).

Хороших результатов добились в создании керамики с открытой пористостью. Из порошка «таркосил», полученного из диоксида кремния SiO2 Институтом теоретической и прикладной механики cовместно с Институтом ядерной физики СО РАН, разработан материал, пригодный в качестве фильтров для промышленного разделения газов. Метод SPS и здесь показал свою эффективность – за относительно малое время мы получали образцы керамики с заранее заданными и контролируемыми пористостью и размером пор.

Еще один интересный материал с повышенной механической прочностью и сохраненной электропроводностью не менее 75% от электропроводности чистой меди мы получили из меди и диборида титана. Этот композитный материал можно использовать для электроэрозионных и электроконтактных изделий.

Совершенно новый класс металлов, промежуточный между чистым металлом и керамикой, – интерметаллиды. При нормальной температуре они хрупкие, но при нагревании становятся пластичными и при этом не теряют прочность. Интерметаллиды легкие и способны выдерживать высокие температуры, более того, повышение температуры улучшает их свойства. Монолитные образцы интерметаллидов с плотностью около 99% можно спекать прямо в нашей установке».

По словам В. И. Мали на сегодняшний день работы «партизанского отряда» уже входят в план Института гидродинамики. В коллективе, собравшемся «по любви» к общему делу, работают и молодые ученые – Дина Дудина и Максим Есиков.

Старший научный сотрудник Д. В. Дудина: «Метод спекания электрическим током известен давно – это направление развивается во всем мире. Я познакомилась с этим методом, когда работала в Южной Корее, мне понравилась тема, в ней много непонятного, есть где развернуться научной мысли – узнать, что происходит на контактах между частицами, как влияют параметры спекания на процесс. SPS-установки производят в Японии, Америке, Германии, количество работ по тематике электроискрового спекания растет лавинообразно, а в Сибири – только две установки, у нас и в Томске».

В. И. Мали: «Мы давно и плодотворно сотрудничаем с Новосибирским государственным техническим университетом, где на хорошей приборной базе проводят комплексное исследование новых материалов. Оттуда к нам пришел Максим Есиков».

Младший научный сотрудник М. А. Есиков: «В Институте гидродинамики я проходил производственную практику, потом выполнил дипломную работу, так здесь и остался. Электроискровое, электроимпульсное спекание – это продолжение взрывной тематики, с которой я начинал работать. Нельзя сказать, что какой-то метод лучше или хуже – выбор метода определяется задачей. Есть работы, в которых мы комбинируем сварку взрывом и спекание на установке.

К примеру, существует задача в самолетостроении – заменить титановый сплав более легким материалом. Добавив в титан алюминий, мы получаем жаропрочный интерметаллид титан-алюминий, он легче. А чтобы сделать его более прочным, комбинируем сварку взрывом и последующее спекание на установке SPS. Получаем слоистый металл-интерметаллидный композит».

Если установка для спекания порошков Labox 1575 занимает целую комнату, то взрывная камера – стальной шар правильной формы 10,5 метра в диаметре, с толщиной стенки 24 мм и весом 200 тонн – три этажа отдельно стоящего здания. Сваркой и компактированием порошков взрывом заниматься могут не все – для такой работы у научного сотрудника должно быть удостоверение взрывника.

«Расскажу, как этот шар устанавливали – это отдельная история, – рассказывает ведущий инженер-технолог Иван Алексеевич Стадниченко, – тут недалеко была площадка, заросла теперь, там монтировали шар. Потом вырыли котлован, заполнили водой (зимой было дело), закатали к нему горку ледяную. Потом приехали два танка из Военного училища (НВВКУ) и столкнули конструкцию по горке в резервуар с водой, в которой шар нужным образом ориентировали. Потом откачали воду, а вокруг построили здание. Строительство, установка обошлись Сибирскому отделению в 900 тысяч. Советских рублей.

Взрывную камеру ученые используют для ускорения компактных частиц до скоростей, близких к космическим. Еще во времена первых полетов человека в космос, в Институте гидродинамики моделировали удары микрометеоритов по элементам космических аппаратов с помощью взрывных ускорителей частиц. За время существования взрывной камеры в ней проведено более шести тысяч взрывов. В среднем происходит один подрыв в два дня. Подготовка к взрыву может занимать несколько недель. Используем только безопасные и безвредные детонаторы. Видимая оболочка внутри камеры – противоосколочная защита (10 мм стали), за ней ~150 мм бетона, в том числе и с радиационной защитой – строили-то в Советском союзе, когда была угроза ядерного взрыва. Так, чтобы в случае опасности наш шарик мог стать бункером».

На установке Labox 1575 исследования процессов получения материалов в условиях импульсного электрического поля ведутся ежедневно. Появляется все больше заказчиков, материаловедение интересует всех – новые разработки требуют новых материалов. Группа В. И. Мали сотрудничает с Институтом химии твердого тела и механохимии, Институтом лазерной физики, Институтом катализа им. Г. К. Борескова, Институтом неорганической химии им. А. В. Николаева, Институтом ядерной физики им. Г. И. Будкера СО РАН и Институтом теоретической и прикладной механики им. им. С. А. Христиановича.

В. И. Мали: «На Западе материаловедение развивается быстрыми темпами, новые разработки сразу внедряются. У нас в стране мало кто готов подхватывать только идеи. Хотя мы, создавая материалы, думаем не только об их уникальных свойствах, но и о том, где они могут пригодиться. У нас не проводится стандартизация и достаточная технологическая проработка получения новых материалов. Поэтому следом должны идти те, кто будет непосредственно внедрять. Но идти некому, отраслевые институты, которые занимались этим в советское время, почти все исчезли. Внедрение не является задачей РАН, и в академических институтах этим не занимаются. В результате имеем известный парадокс, когда опубликованными российскими идеями пользуется весь мир, а в самой России механизмы доведения идей до промышленного производства пробуксовывают. Особенно сильно это проявилось с взрывными методами обработки материалов, которые трудно совмещаются с традиционными производственными процессами. Есть надежда, что методу SPS повезет с внедрением больше».

Подготовила Татьяна Морозова

Редакция благодарит Наталью Бородину за идею публикации и предоставленные материалы