«Космические» ультратермостойкие материалы можно получить искровым спеканием

Не так давно специалисты новосибирских Института ядерной физики им. Г. И. Будкера и Института химии твердого тела и механохимии СО РАН презентовали новую технологию производства методом плавления изделий из карбида гафния. Альтернативная технология производства ультравысокотемпературных материалов для аэрокосмической отрасли, основанная на модифицированном методе горячего прессования, была разработана в Институте гидродинамики им. М.А. Лаврентьева, и первая партия опытных изделий уже проходит проверку

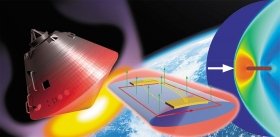

До конца 1960-х гг. в аэрокосмической промышленности в качестве материалов, выдерживающих экстремальные тепловые нагрузки, в основном применялись карбид и нитрид кремния. С развитием техники требования к ним возросли: сейчас нужны материалы, работоспособные в агрессивной окислительной среде при температурах более 2100 °С. К таким ультравысокотемпературным материалам относятся дибориды циркония, гафния и титана, представляющие большой практический интерес, так как наряду с высокой стойкостью обладают и относительно высокой теплопроводностью.

В Сибирском отделении РАН разработаны две различные технологии получения плотных ультравысокотемпературных материалов. Одна из них основана на нагревании механоактивированного порошка направленным пучком электронов и последующим его плавлением.

Специалисты из Института гидродинамики им. М.А. Лаврентьева СО РАН пошли другим путем, о котором рассказал один из разработчиков новой технологии, к.ф.-м.н. Вячеслав Иосифович Мали:

«В Институте гидродинамики СО РАН мы создаем высокотемпературные материалы при помощи технологии SPS (искровое плазменное спекание).

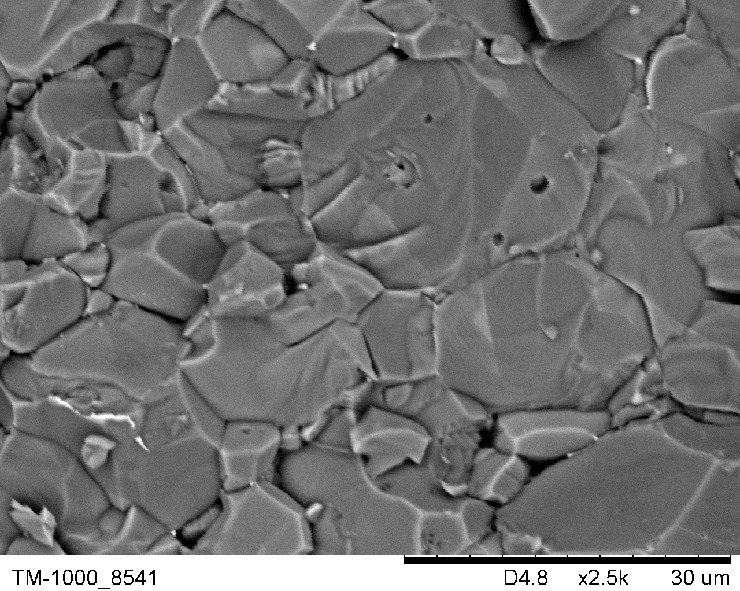

Речь идет о модифицированном методе горячего прессования, при котором импульсный электрический ток пропускается не через внешний нагреватель, а непосредственно через пресс-форму и, соответственно, заготовку с одновременным приложением к ней давления по одноосной схеме. При прохождении тока на контактах между частицами порошка создаются искровые промежутки, что приводит к их быстрому разогреву и очищению от нежелательных примесей. При сжатии очищенные поверхности частиц соединяются друг с другом, при этом их центральная часть остается сравнительно холодной. Быстрое охлаждение позволяет подавить рост зерна, что открывает возможности для создания наноструктурных материалов с уникальными свойствами. Весь процесс занимает несколько минут.

Эта технология была запатентована, и патент «Высокотемпературный керамический материал и способ его получения» (№ 2588079) вошел в список 100 лучших изобретений России за 2016 г.

Монолитный материал, полученный по разным технологиям – плавления или спекания, можно различить лишь под микроскопом по кристаллической структуре. Очевидно, обе эти технологии, разработанные в Новосибирске, будут востребованы, но конкретно говорить о преимуществе того или иного метода можно будет только после всесторонних испытаний этих материалов в лабораторных и промышленных условиях».

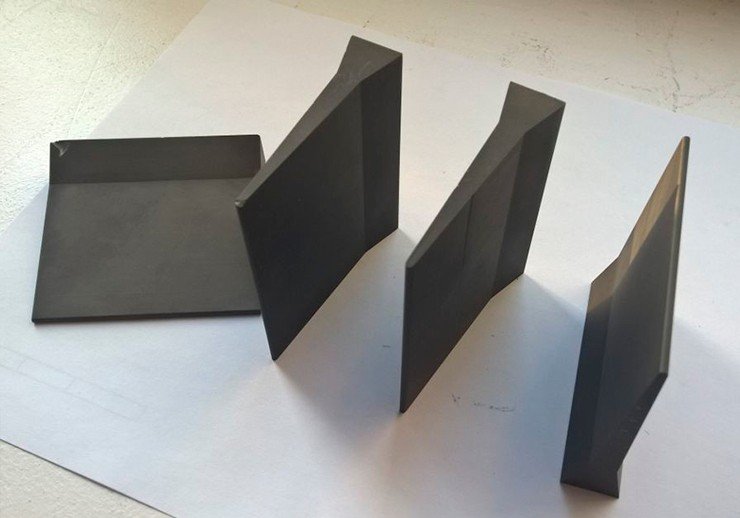

В ИГиЛ СО РАН с помощью технологии искрового плазменного спекания под давлением в вакууме получены ультравысокотемпературные материалы на диборида циркония (температура плавления 3040 °С, плотность 5,9 г/ см3), диборида гафния (температура плавления 3250 °С, плотность 10,5 г/см3) и диборида титана (температура плавления 3230 °С, плотность 4,52г/см3). Керамика на основе диборидов гафния и циркония была успешно испытана в агрессивной окислительной среде высокотемпературного (~ 2000 °С) газового потокаУже в 2016 г. в институте были получены и испытаны совместно с сотрудниками Уральского научно-исследовательского института композиционных материалов (Пермь) первые образцы спеченных материалов на основе диборидов гафния и циркония. А на следующий год из диборида циркония была изготовлена опытная партия изделий, которая в настоящее время проходит проверку.

Подобные уникальные материалы могут быть востребованы при создании "керамического" двигателя будущего, а также в современной авиакосмической отрасли, учитывая большие температурные нагрузки, которые космические аппараты испытывают, к примеру, при входе в атмосферу».

Подготовила Татьяна Морозова