Как за несколько минут расплавить самый тугоплавкий материал в мире?

Карбид гафния – самый термостойкий среди известных материалов, способный выдержать огромные тепловые нагрузки, возникающие при движении гиперзвуковых летательных аппаратов в плотных слоях атмосферы и в ядерных реакторах. Ученые из Сибирского отделения РАН разработали новую технологию производства изделий из этого уникального соединения металла и углерода, при которой результат достигается за считанные минуты

Уникальные свойства карбида гафния (HfC) – тугоплавкость и высокая стойкость к коррозии – известны давно, но получить монолитные изделия из этого недешевого (около 50 тыс. рублей за кг) материала очень сложно. Температура его плавления – 3953 ºС, что примерно в полтора раза выше максимально возможной температуры в печах, поэтому полностью расплавить карбид – цель недостижимая. При традиционной технологии смесь порошков гафния и углерода спекают, получившийся карбид размалывают, прессуют в форме и опять отправляют в печь с максимальной температурой. Этот процесс, аналогичный производству керамики, занимает десятки часов и очень энергозатратен, при этом сам материал получается пористым, что нежелательно.

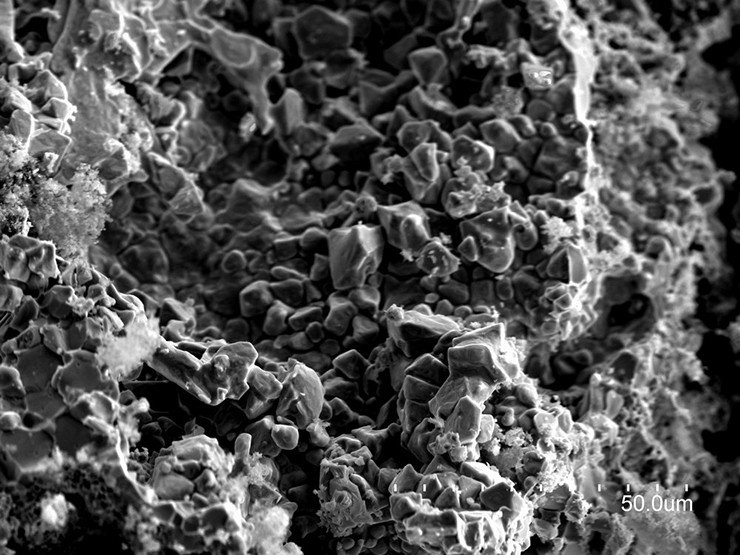

Специалисты из Института ядерной физики им. Г. И. Будкера и Института химии твердого тела и механохимии СО РАН (Новосибирск) создали намного более эффективный и дешевый способ получения подобных изделий. На первом этапе порошки углерода и гафния механоактивируют в шаровой мельнице – специальном устройстве для смешивания и глубокого измельчения твердых веществ. В результате получается механокомпозит с повышенной реакционной способностью – порошок из мельчайших частиц, состоящих из чередующихся слоев углерода и гафния. Заготовку для будущего карбида тестируют на экспериментальной станции Сибирского центра синхротронного излучения ИЯФ СО РАН, где можно исследовать структуру всего образца целиком.

На следующем этапе порошок в форме нагревают направленным пучком электронов на установке для электронно-лучевой сварки, запуская тем самым химические реакции образования карбида. Чтобы расплавить самое тугоплавкое соединение, применяют оригинальный подход: карбид плавится как бы «сам в себе» – жидкий материал находится «в кольце» порошкообразного. В дальнейшем используется метод послойного добавления сырья, аналогичный печати на 3D принтере, пока форма не будет заполнена полностью. Заключительный этап – контрольное просвечивание синхротронным излучением. В противовес классическому многочасовому спеканию в печи новый метод позволяет получать готовые детали всего за несколько минут.

Сегодня карбид гафния может с успехом применяться в ракетостроении в качестве внешнего покрытия возвращаемых космических аппаратов типа «Буран», при этом с помощью аддитивных технологий (послойного наложения материалов) можно создавать композиционные покрытия с градиентом теплопроводности. Тугоплавкость и высокая способность отдавать электроны делает карбид гафния идеальным материалом для катодов ускорителей, и не только исследовательских, но и промышленных. Многие такие ускорители производства ИЯФ СО РАН используются в наши дни для очистки вредных выбросов и сточных вод, для электронно-лучевой стерилизации в медицине, фармакологии и пищевой промышленности

По словам к.х.н. Алексея Анчарова из ИХТТМ СО РАН, новая технология может применяться для производства и других, более дешевых материалов с аналогичными свойствами, в первую очередь карбидов и боридов тугоплавких металлов – тантала, вольфрама и молибдена.

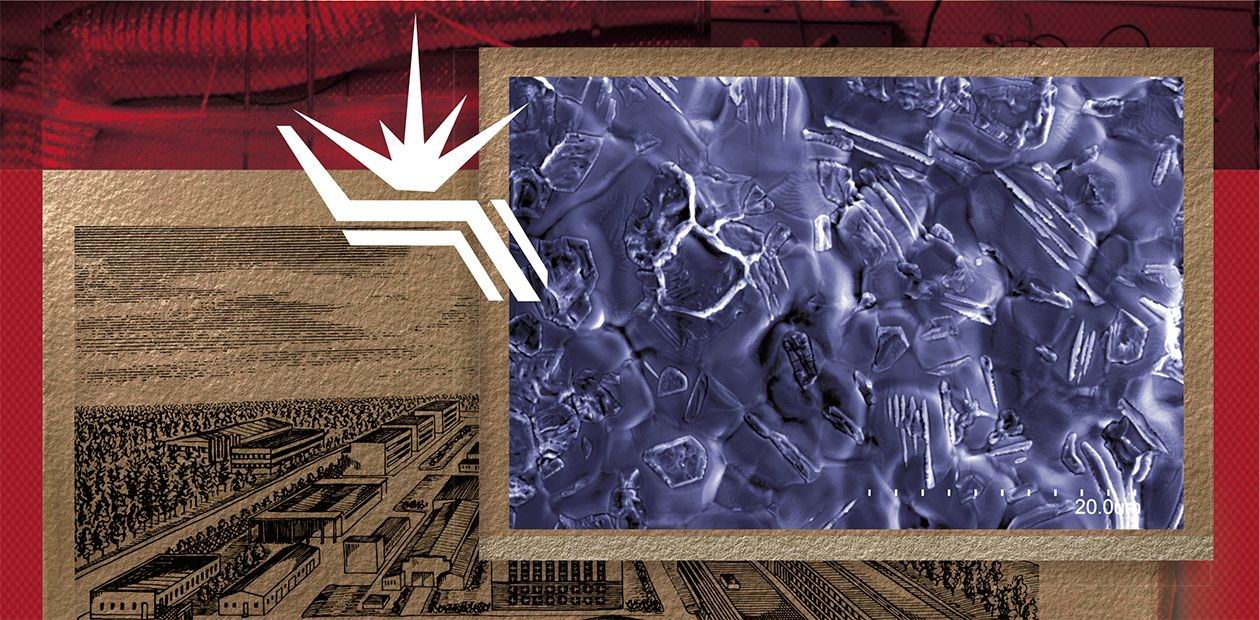

На слайдере: плавленый карбид гафния, полученный по новой технологии, разработанной новосибирскими учеными