Запчасти для скелета

Что общего может быть у фигурного печенья, лезвия ледоруба и костного имплантата? Все они могут быть произведены по одной технологии, точнее, с помощью одного из вариантов семейства технологий настолько современных, что они пока не имеют даже устоявшегося названия. В англоязычной литературе для их обозначения обычно используют словосочетание «additive manufacturing», к которому в русском языке наиболее близко подходит знаменитое лемовское «свободное ваяние». Однако в русскоязычной литературе чаще встречается другой термин – «трехмерная печать». Эти технологии, применимые к самым разнообразным материалам – от пищевого сырья до полимеров и твердых сплавов – сегодня начинают использовать в медицине для изготовления «запасных частей» для человеческого тела по «индивидуальному заказу»

Наше тело не перестает нас удивлять: несмотря на его видимую хрупкость по сравнению с неживой материей, оно состоит из достаточно прочных «частей» и весьма успешно противостоит внешним воздействиям. И все же эта прочность не безгранична, поэтому в древних и современных сказках мы встречается с такими суперсуществами, как Голем или Терминатор, чья «слабая плоть» заменена камнем, металлом или пластмассой.

В современном производстве избегать дорогих конструкторских ошибок позволяет использование компьютерных программ для моделирования свойств реальных узлов и элементов конструкций на начальной стадии работы, а также создание предварительных прототипов.

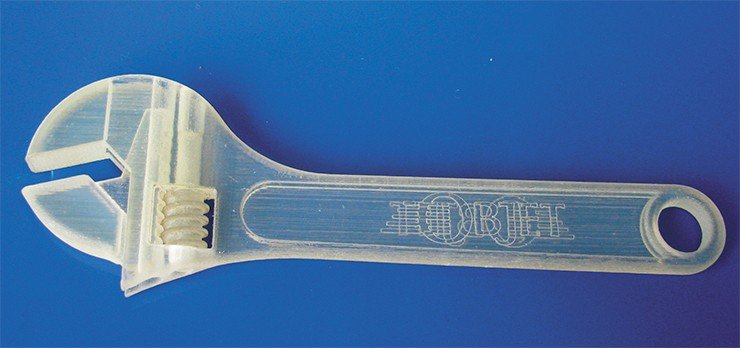

Прототипы больших предметов обычно изготавливают вручную из дерева, гипса, пенопласта или глины. Быстрой и дешевой альтернативой, особенно для прототипирования изделий небольшого размера и сложной геометрической формы, являются технологии «трехмерной печати» пластиком

Начиная с конца прошлого века, извечная мечта о возможности замены неисправных, травмированных или просто устаревших частей телесной оболочки человека начала постепенно претворяться в жизнь благодаря новейшим научно-техническим разработкам в самых разных областях знаний, от биологии и психологии до технического дизайна.

«Свободная форма»

Появившиеся недавно благодаря достижениям в материаловедении и информатике производственные технологии «additive manufacturing», т. е. «изготовление наложением», являются своего рода антитезой классической технологии резки, при которой с заготовки удаляется лишнее. Они особенно эффективны для изготовления изделий сложной формы – именно это свойство акцентирует их шведское название, в переводе звучащее как «технологии свободной формы».

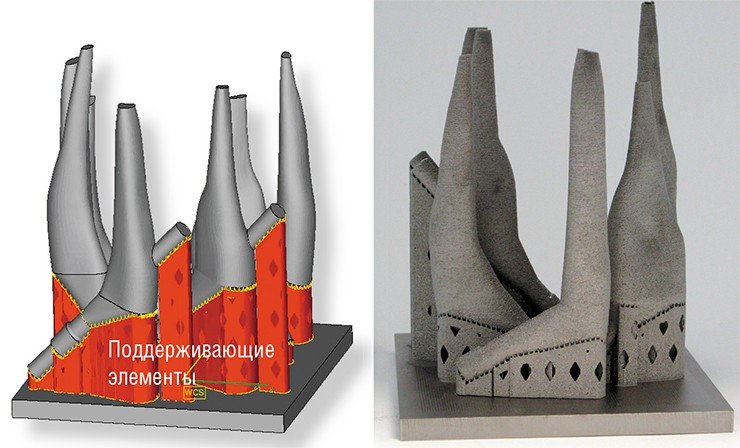

Создание изделия по «аддитивной технологии» начинается с разработки чертежа с помощью современной программы конструкторского дизайна. Следует обратить особое внимание на тот факт, что эти технологии основаны на послойном нанесении рабочего материала, поэтому соответствующая трехмерная компьютерная модель должна быть виртуально «нарезана» на необходимое количество «слоев». Каждый из таких слоев содержит информацию о том, в каком месте нужно расположить рабочий и поддерживающий материалы. Готовый файл-«чертеж» с подробным послойным «меню» посылается на исполнение специальному устройству – назовем его условно трехмерный принтер.

Устройства, предназначенные для производства пластмассовых изделий, работают по-разному. В одних исходный гранулированный материал спекается лазерным лучом, в других используется практически настоящая послойная печать, как в обычных струйных принтерах, либо послойная экструзия, т.е. выдавливание горячей массы. Но все такие трехмерные принтеры работают по единому принципу: создавая деталь, они последовательно наносят тонкие слои материала, «печатая» сразу в трех измерениях.

Так, рабочая головка принтера PRODIGY Plus – отдаленного родственника хорошо известного «клеевого пистолета», под контролем компьютера перемещается в горизонтальной плоскости и постепенно выдавливает на стартовую платформу тонкую «змейку» расплавленной пластмассы. Когда слой закончен, винтовые опоры сдвигают стартовую платформу на один шаг вниз, и машина наносит новый слой. Внутри рабочей камеры поддерживается высокая температура, благодаря чему последовательные слои хорошо «сцепляются» друг с другом. Таким образом, слой за слоем, создается изделие заданной формы.

Аддитивные технологии можно использовать при работе не только с пластмассами, но и с металлами и их сплавами.

За 48 часов

Когда инженеры начинают рассуждать о «конструктивной ограниченности» человеческого тела, это, в первую очередь, относится к его «несущим конструкциям» – скелету. Наши кости созданы таким образом, чтобы противостоять значительным статическим и динамическим нагрузкам, одновременно обеспечивая телу необходимую подвижность. Но если нагрузка превысит прочностные возможности кости, она сломается.

Для «ремонта» перелома часто достаточно соединить края костей, обездвижив конечность гипсовой повязкой, однако нередко приходится прибегать и к хирургическому вмешательству. В самых же сложных случаях элементы нашей «несущей конструкции» бывают повреждены настолько сильно, что требуют частичной или полной замены.

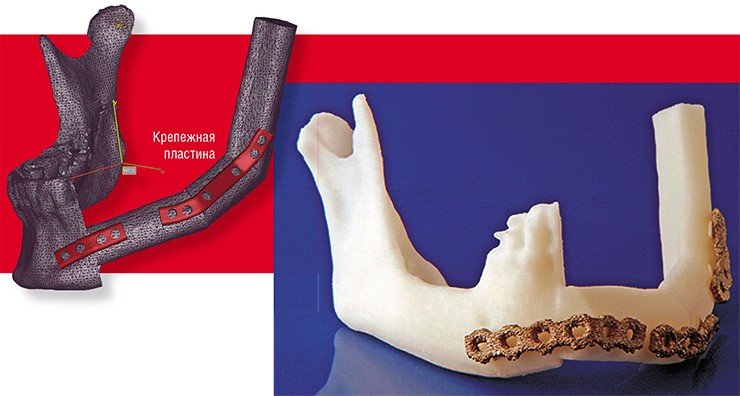

Одна из самых серьезных проблем при производстве костных протезов и других искусственных имплантатов заключается в огромном разнообразии их возможных размеров и форм – от простых металлических пластин для фиксации фрагментов поломанных костей до сложных конструкций, заменяющих отсутствующие или сильно поврежденные фрагменты и даже целые суставы. При этом геометрические размеры скелета очень индивидуальны, поэтому даже в не очень сложных случаях хирургу часто приходится подгонять стандартный элемент из доступного «ортопедического конструктора» непосредственно во время операции. Фактически в этом случае операционный зал совмещается с механической мастерской, и ортопед отрезает куски металла и подгоняет протез по форме, пока больной находится под наркозом.

Если же говорить о целых «сменных узлах», то здесь ситуация еще более непростая. В промышленности путь к удешевлению продукции и переводу ее в категорию «доступное» идет через массовое производство, когда соответствующая деталь изготавливается в огромных количествах без изменений в конструкции. Но «универсального» имплантата не существует, а производство «индивидуализированных» изделий малыми сериями приводит к значительному удорожанию продукции.

Производители имплантатов нашли компромиссный выход: они поддерживают баланс цен путем снижения разнообразия размеров изделий. Так, в Европейском союзе по традиционным технологиям производится не более дюжины однотипных протезов различного размера. Но этого явно недостаточно, и у пациентов часто приходится подтачивать кости и применять особый «клей» для заполнения пустот между костью и имплантатом.

Есть и еще один нюанс. Говорят, что хороший хирург «думает руками». Действительно, многие хирурги заранее продумывают ход операции, пользуясь при этом предоперационными моделями костей, гипсовыми или пластмассовыми, которые традиционно выполняет скульптор по рентгеновским снимкам или трехмерным томографическим изображениям. Однако такой метод изготовления моделей требует много времени, а откладывать операцию зачастую нельзя по медицинским показаниям.

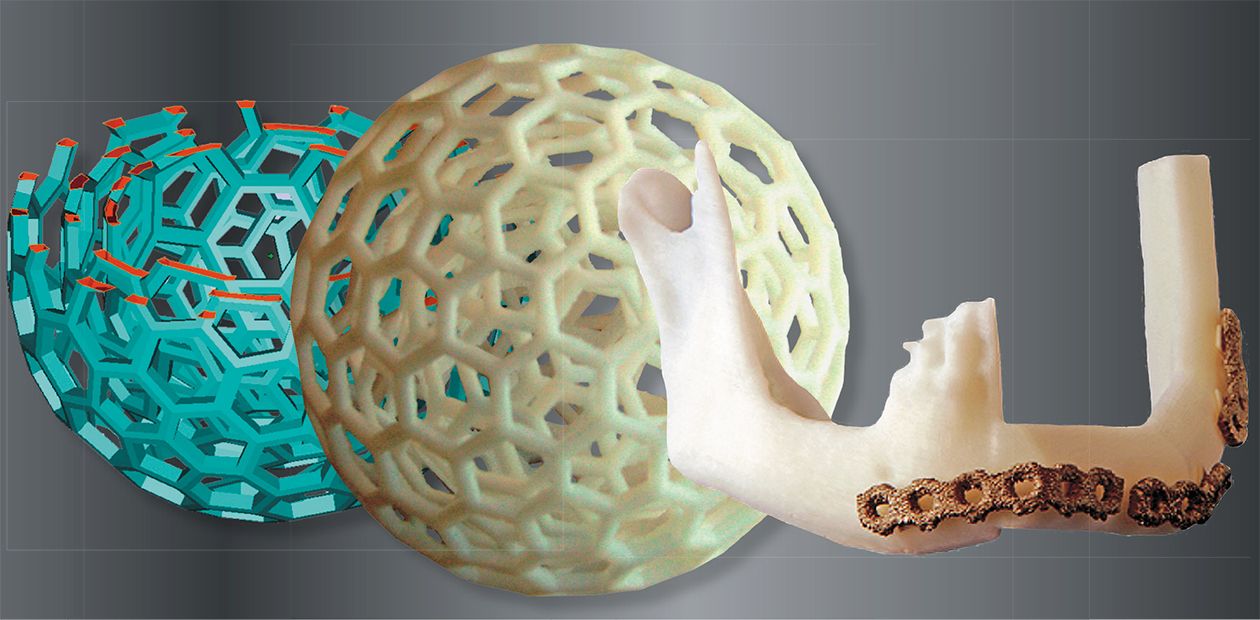

И здесь на помощь приходят аддитивные технологии, с помощью которых можно быстро изготовить не только точные пластиковые модели и металлические имплантаты, идеально подходящие по размерам и приемлемые по стоимости, но даже специальные операционные инструменты, такие как высокоточные приспособления для сверления или резки костей.

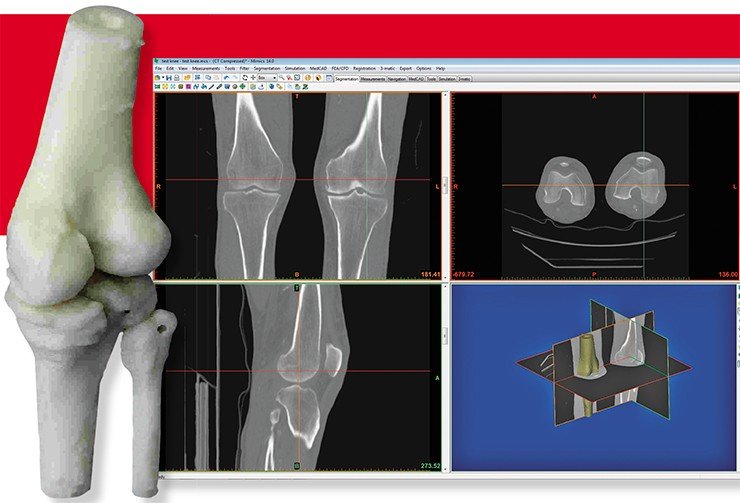

Процесс начинается с компьютерной обработки исходной информации – данных медицинской (обычно рентгеновской) томографии. В результате получают точное трехмерное изображение (цифровую модель) тела, включая кости, хрящи и мягкие ткани. Далее исходная цифровая модель «очищается» (фильтруется) с использованием специальных программ, чтобы получить четкие трехмерные изображения костей.

Процесс начинается с компьютерной обработки исходной информации – данных медицинской (обычно рентгеновской) томографии. В результате получают точное трехмерное изображение (цифровую модель) тела, включая кости, хрящи и мягкие ткани. Далее исходная цифровая модель «очищается» (фильтруется) с использованием специальных программ, чтобы получить четкие трехмерные изображения костей.

К сожалению, полученная таким образом геометрическая модель очень сложна и требует неоправданно больших компьютерных ресурсов для дальнейшей работы в инженерных приложениях. Поэтому на следующем этапе ее упрощают, представляя поверхность кости в виде набора покрывающих ее многоугольников (такое представление является стандартным для многих инженерно-конструкторских программ). И вот теперь, используя обычный компьютерно-модельный инструментарий, можно рассчитать прочность костей и быстро изготовить детальную пластиковую модель, используя трехмерный принтер.

Время, требуемое для подготовки файла, зависит от величины и сложности конкретного изделия и обычно не превышает суток. Примерно столько же потребует изготовление и самой пластиковой модели. Таким образом, уже через двое суток после обследования пациента врач может получить выполненную из полимерного материала точную предоперационную модель кости.

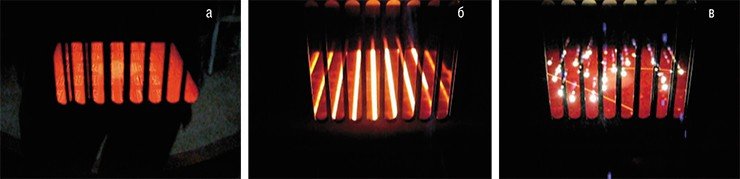

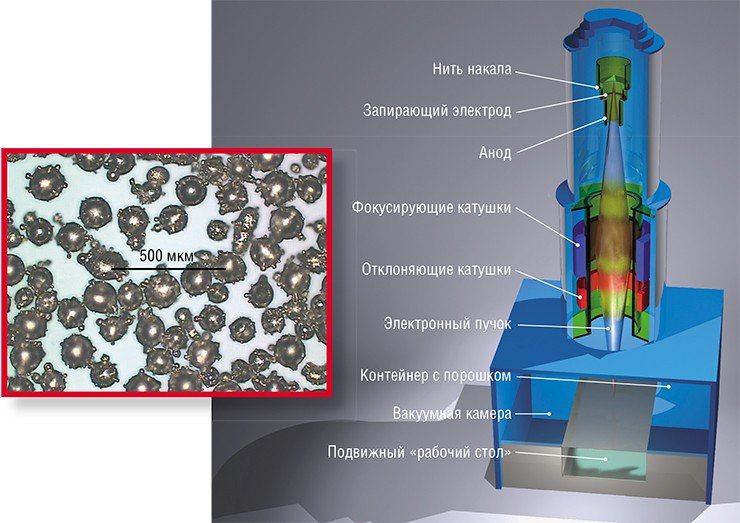

Металлы и сплавы, которые можно использовать для медицинских имплантатов, плавятся при высоких температурах (например, титан-алюминий-ванадиевый сплав – при 1650° C) и их очень сложно выдавливать через форсунку. Поэтому в аддитивных технологиях используют прецизионное плавление последовательно наносимых тонких слоев мелкодисперсного металлического порошка с помощью лазерного или электронного пучка.

ПРЯМИКОМ ИЗ ВИРТУАЛЬНОЙ РЕАЛЬНОСТИСплавы, разрешенные для производства имплантатов, – особые. Они должны не корродировать, быть прочными и, конечно, биосовместимыми, т. е. не вызывать нежелательной реакции организма. При аддитивной плавке электронным пучком рутинно используют такие сплавы, как титан-алюминий-ванадий и кобальт-хром, разрешенные для медицинского применения в Европейском союзе и США.

От получения результатов компьютерной томографии до получения готового, индивидуально подогнанного металлического имплантата проходит несколько суток – примерно такое время и требуется для подготовки серьезной хирургической операции. К тому же имплантаты, изготовленные аддитивной плавкой электронным пучком, прекрасно стерилизуются во время самого процесса, который проходит при очень высоких температурах в глубоком вакууме.

Вслед за природой

Точная подгонка формы металлических имплантатов, при всех своих плюсах, решает лишь одну из насущных проблем ортопедии. Более серьезной и во многом нерешенной задачей является обеспечение полноценного функционирования замененных «испорченных узлов», их долгосрочной бесперебойной работы внутри организма.

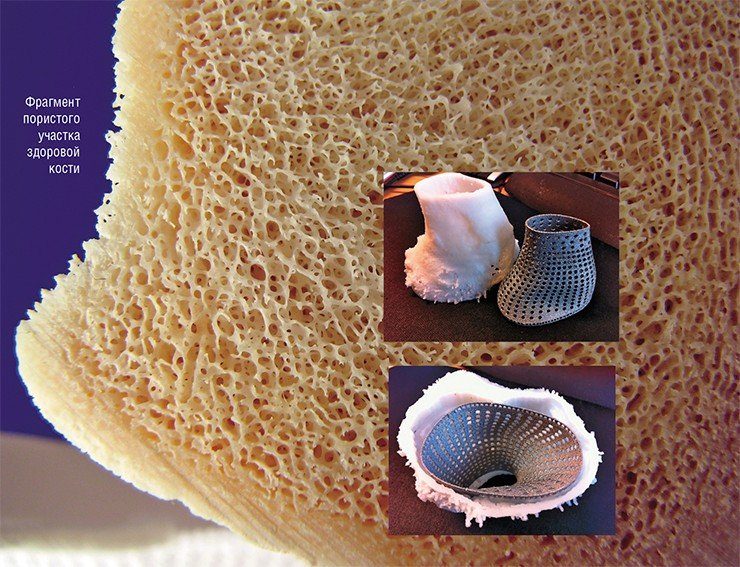

Стоит вспомнить, что все наши кости – даже те, которые называют трубчатыми, – не являются сплошными твердыми структурами, а включают в себя и многочисленные пористые участки. Имплантаты же, выполненные из сплошного металла, препятствуют свободному движению биологических жидкостей, тормозя процесс образования новых тканей.

К тому же цельнометаллические имплантаты гораздо прочнее окружающих их костей: например, сплошной титановый стержень чуть толще обычного карандаша выдерживает такие изгибающие усилия, как если бы по нему проехал автомобиль. Конечно, никакая кость подобных нагрузок не выдержит, и этот факт часто провоцирует вторичные переломы в непосредственной близости от имплантата – в месте, где кость не защищена металлом.

К тому же цельнометаллические имплантаты гораздо прочнее окружающих их костей: например, сплошной титановый стержень чуть толще обычного карандаша выдерживает такие изгибающие усилия, как если бы по нему проехал автомобиль. Конечно, никакая кость подобных нагрузок не выдержит, и этот факт часто провоцирует вторичные переломы в непосредственной близости от имплантата – в месте, где кость не защищена металлом.

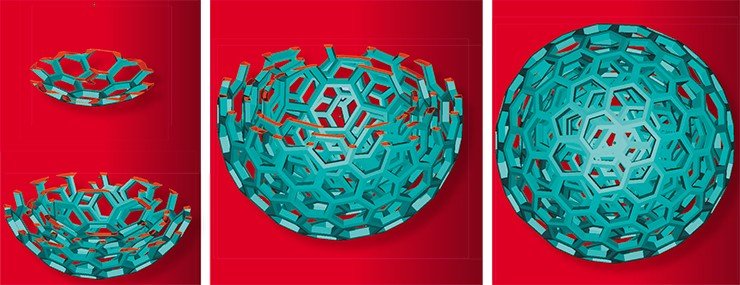

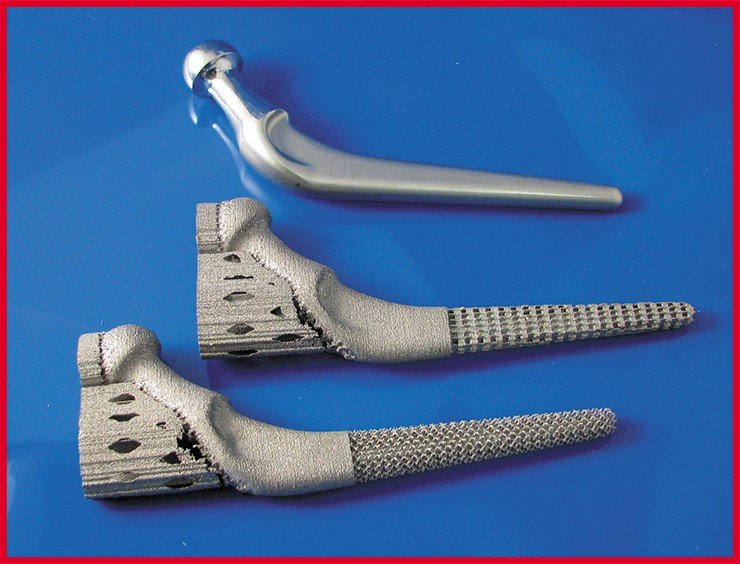

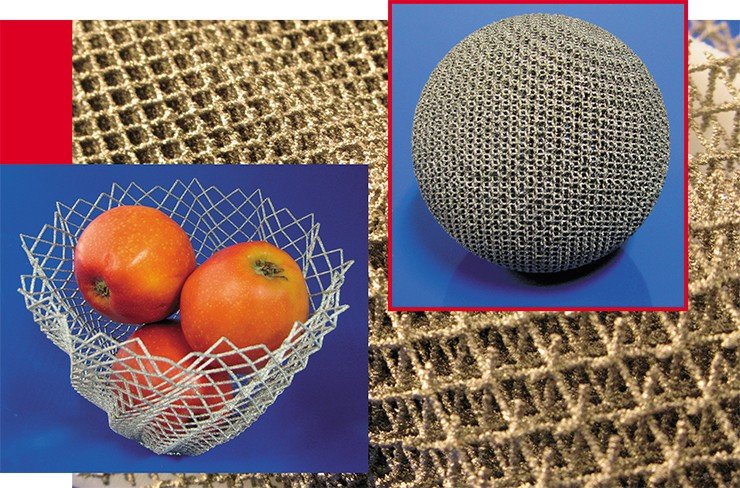

Все это означает, что в идеале не только форма, но и структура металлического имплантата должна быть приближена к натуральным костям, т. е. включать сетчатые и пористые участки. Но комбинацию пористых и сетчатых металлических структур, плавно переходящих в сплошной металл, чрезвычайно трудно получить с помощью традиционных технологий. А вот аддитивные с этим легко справляются.

Рыхлая металлическая сетка, плавно переходящая в цельнометаллический стержень имплантата, служит для растущей кости своего рода арматурой и постепенно обрастает костной тканью. Такое соединение имплантата с исходной костью получается во много раз прочнее, чем при обычных технологиях.

Как уже упоминалось, избыточная прочность металлических структур, замещающих кости, в некоторых случаях становится недостатком. Однако подбирая толщину цельнометаллического стержня, окруженного трехмерной сеткой переменной плотности, можно регулировать жесткость структуры. При этом внешняя часть (сетка) будет по-прежнему точно следовать поверхности кости, а внутренний стержень – обеспечивать необходимую жесткость.

К тому же нельзя забывать, что вновь нарастающая костная ткань плохо держится, если поверхность имплантата будет слишком гладкой. Поэтому после изготовления имплантатов традиционными методами их поверхность, которой предстоит соприкасаться с костью, специально делают более шероховатой. А в аддитивных технологиях шероховатая, пористая или сетчатая поверхность получается непосредственно в процессе изготовления тела имплантата.

Разработка геометрии металлических имплантатов сегодня проводится с помощью стандартных инженерных программ, поэтому есть возможность очень быстро рассчитать прочность, вес и другие необходимые параметры их конструкции. И в результате создавать структуры, повторяющие в точности не только форму замещаемых костей, но и их механические (прочностные) свойства. Иными словами – получить протез с заранее заданными свойствами. Который, к примеру, будет иметь наибольшую прочность в зоне тазобедренного шарнира, а в других зонах по свойствам приближаться к свойствам природной кости.

Поверхность имеет значение

Еще раз подчеркнем, что совместимость и прочность связи металлического протеза с живой тканью определяется не только составом вещества, из которого сделан протез, но и микрогеометрией его поверхности. И это закономерно, ведь имплантируемые материалы вовлекаются в процессы, протекающие в организме -и на клеточном, и на биохимическом уровне. Поэтому очень большое значение имеет возможность правильного подбора и целенаправленного изменения вида поверхности металлических имплантатов.

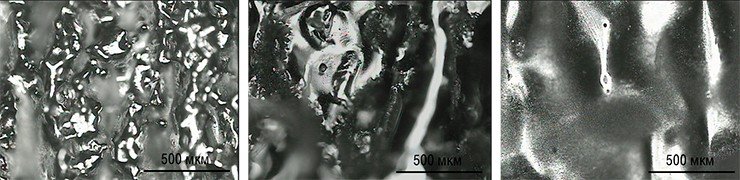

Имеются сведения, что благоприятные условия для закрепления остеобластов – молодых клеток костной ткани – создаются благодаря присутствию на поверхности имплантата неровностей с характерным размером около 40 мкм (для сравнения: размер клеток человека составляет около 10—100 мкм). И не исключено, что оптимальный размер неровностей в реальности может оказаться еще меньше – гораздо меньше размера самих клеток.

Аддитивные технологии хорошо справляются с производством структур размерами от десятков сантиметров до долей миллиметров, однако это не относится к элементам, размер которых не превышает толщины одного сплавляемого слоя (в случае аддитивной плавки электронным пучком этот предел составляет около 0,07 мм). Однако во многих случаях требуется более тонкий (на уровне микро- и нанометровых элементов) контроль за поверхностью изделия.

К тому же необработанная поверхность деталей, выполненных аддитивной плавкой электронным пучком, содержит большое количество частично приплавленных зерен рабочего порошка. И всегда присутствует риск, что эти зерна могут оторваться от протеза в то время, когда он находится в человеческом организме.

Сегодня наиболее перспективными методами обработки поверхностей имплантатов, изготовленных по аддитивным технологиям, считаются плазменные (в вакууме или разреженной газовой среде), химические и электрохимические (в растворе). Так, электрохимическим травлением можно убрать с поверхности лишние зерна рабочего порошка, а в некоторых случаях и сгладить мелкие и средние элементы микрорельефа.

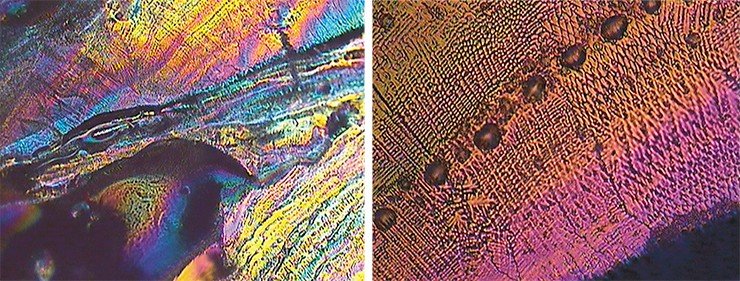

Прикрепление тканей к поверхности имплантатов подразумевает, в том числе, и образование химических связей с материалом имплантата. Регулируя химический состав поверхности, можно увеличить прочность этих связей и, в результате, облегчить процесс прикрепления клеток.

Для такой химической модификации поверхности имплантата можно с успехом использовать те же самые химические или электрохимические методы. Например, с их помощью можно оксидировать поверхность либо осадить на нее такие биологически совместимые вещества, как гидроксиапатит – одну из форм фосфата кальция, входящую в состав природного костного материала.

Появление компьютерных технологий дизайна явилось в свое время огромным рывком вперед по сравнению с традиционными методами «карандаша и бумаги», позволив координировать работу дизайнеров и инженеров из любых уголков мира и, главное, моделировать свойства реальных узлов и элементов конструкций еще на стадии конструкторской разработки. В сочетании с технологиями трехмерной печати они создали беспрецедентную возможность для точного и быстрого материального воплощения конструкторской идеи.

Используя этот подход в медицине, сегодня можно не только детально «отрепетировать» на экране компьютера ход хирургической операции, но и сделать предоперационные модели сломанных костей, подобрать и изготовить сами имплантаты и даже операционный инструмент.

Конечно, эти технологии пока еще не вошли в широкую медицинскую практику, хотя собственно технологические аспекты изготовления «запасных частей» для скелета во многом успешно решены. Но хочется думать, что уже не в столь отдаленном будущем аддитивные технологии смогут обеспечить всех нуждающихся имплантатами костей, индивидуально подобранными как по форме, так и по механическим и функциональным свойствам. И это будет еще один крупный вклад новейших технологий в так необходимую и так долго ожидаемую нами «персонализацию» медицины.

Литература

Cronskr M., Rnnar L.-E., Bckstr m M. Implementation of Digital Design and Solid Free-Form Fabrication for Customization of Implants in Trauma Orthopaedics // Journal of Medical and Biological Engineering. 2012. Vol. 32. № 2. P. 91—96.

Koptyug A. et al. Electron Beam Melting: Moving from Macro- to Micro- and Nanoscale // Proceedings of the Intl. Conference on Processing and Manufacturing of Advanced Materials, THERMEC-2011. Quebec, Canada, August 1—5, 2011.

Cronsk r M.et al.. Application of electron beam melting to titanium hip stem implants // Proceedings of Intl. Conference on Additive Technologies, September 17—18. Ptuj, Slovenia, 2008.

В публикации использованы фотографии из архива группы аддитивных технологий Института технологий и устойчивого развития Университета Центральной Швеции (Остерзунд) а также П. Дерана (Лундский Университет) и Я. Хирша (Университет Уппсалы)